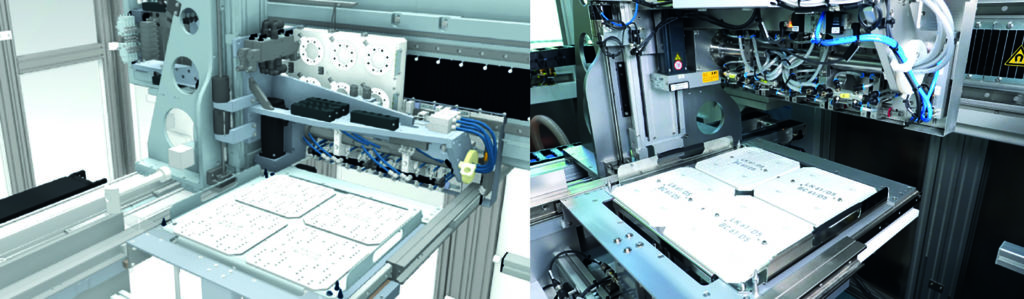

Eine Simulationssoftware wie iPhysics von Machineering ist darauf ausgelegt, eine Maschine von der ersten Idee bis zur Inbetriebnahme zu begleiten. Anfangs über den möglichst bidirektionalen Austausch der CAD-Daten bis hin zur abteilungsübergreifenden Abstimmung. Um mit möglichst geringem Aufwand das bestmögliche Ergebnis zu erzielen, sollten die Mitarbeiter aus Mechanik, Elektrik sowie der Softwareentwicklung gleichzeitig auf das aktuelle Modell zugreifen können, es jeweils in ihrer nativen Entwicklungsumgebung bearbeiten, gemeinsam weiterentwickeln und mit Simulation im Zusammenspiel testen. Durch den permanenten Abgleich des Arbeitsstandes werden stetig Machbarkeit und Erreichbarkeit der gesetzten Ziele überprüft. Viele unliebsame Überraschungen bei der realen Inbetriebnahme lassen sich so im Vorfeld vermeiden.

Unentdeckte Fehler

Im klassischen Prozess, der ohne die Möglichkeit der virtuellen Inbetriebnahme auskommen musste, gingen Hersteller den direkten Weg über Entwicklung, Montage, Inbetriebnahme und schließlich die Produktion beim Betreiber. Da hierbei die Möglichkeit fehlte, Konzepte zuvor virtuell zu testen, kamen so manche Fehlplanungen, Ungereimtheiten oder notwendige Änderungen erst während der Inbetriebnahme beim Maschinenbetreiber zum Vorschein. Und es kostete richtig viel Zeit und Geld, an einer fertiggestellten Maschine noch Änderungen vorzunehmen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Potenzial in vielen Bereichen

Der Einsatz einer virtuellen Inbetriebnahme wirkt sich auf nahezu alle Unternehmensbereiche aus. In der Praxis hat sich gezeigt, dass besonders die Bereiche der Produktivität, die Qualität und der Zeitfaktor ungemeine Potenziale aufweisen, die ohne den richtigen Einsatz der virtuellen Inbetriebnahme ungenutzt blieben. So reduziert das frühe Absichern der Maschinenkonzepte und des Maschinenverhaltens das Risiko für Mensch und Maschine. Der Abstimmungsaufwand aufgrund der verbesserten Kommunikation sowie der Aufwand für Fehlerbehebung und Trouble Shooting durch frühe Erkenntnisse kann so drastisch verringert werden. Schon früh im Prozess wird mit der virtuellen Inbetriebnahme das bestmögliche Programm entwickelt, da sich so unterschiedliche Variationen schnell und unkompliziert durchspielen lassen. Durch die frühe Testung der Maschinenelemente sinkt die Fehlerzahl an der realen Maschine, Personal lässt sich effizienter einsetzen und ihre Motivation steigern. Auch benötigt das Unternehmen weniger Verbrauchsmaterialien und weniger Fläche für Testaufbauten. Wenn bei der virtuellen Inbetriebnahme ein digitaler Zwilling aufgesetzt wird, können die Mitarbeiter des Kunden zudem schon parallel zur Entwicklung der Maschine an ihrem virtuellen Pendant geschult werden. Auch die Umrüstung auf neue Produkte kann vorab am Modell verifiziert und im laufenden Betrieb umgesetzt werden.

Außenwirkung Kompetenz

Letztlich liefert das Unternehmen qualitativ hochwertigere und ausgereiftere Maschinen aus, was Kunden durch den Wegfall von Nacharbeiten, Korrekturen und Umbauten wahrnehmen können. Schon während der Entwicklung lassen sich einzelne Schritte mit dem Kunden abstimmen und Freigaben anhand des digitalen Zwillings besprechen. Bei Maschinenstillständen hilft der digitale Zwilling den Mitarbeitern, Probleme zu finden und Lösungen zu entwickeln. Diese lassen sich vorab virtuell testen, bevor sie auf die Anlage übertragen werden.