Beim Rotationsguss wird ein pulverförmiges thermoplastisches Material in einem biaxial rotierenden Hohlkörperwerkzeug aufgeschmolzen. Die Kunststoffschmelze lagert sich dann im Prozess Schicht für Schicht an den Innenflächen der Form ab und bildet die Außenkontur des Artikels ab. So entstehen gleichmäßige Wandstärken. Am Ende des Prozesses wird das zuvor erhitzte Hohlkörperwerkzeug wieder abgekühlt, bevor es für das Ausformen entnommen werden kann. Bisherige Rotationsanlagen sind sehr groß im Verhältnis zum herzustellenden Artikel und haben einen enormen Energieverbrauch. Außerdem lassen sie sich nur unter unverhältnismäßig hohem Aufwand automatisieren und sind nicht erweiterbar. Das Team von Roto verfolgt auf Basis seiner langjährigen Branchenerfahrung eine Idee für ein komplett neues Antriebskonzept des Rotationsprozesses. Der Werkzeugträger des patentierten Verfahrens ist dabei nicht fest mit der Rotationsmaschine verbunden, sondern wird in einem kugelförmigen Käfig fixiert, der in der Maschine lose auf einem Antriebsrad aufliegt und frei rollen kann. Durch die Rotation des Antriebsrades dreht sich auch die Kugel. Mittels verschiedener Drehzahlen, zeitlicher Ansteuerung und unterschiedlicher Stellungen des Antriebsrades zur Kugel wird ein ständiger Wechsel der Rotationsachse erreicht.

Energie und Signale

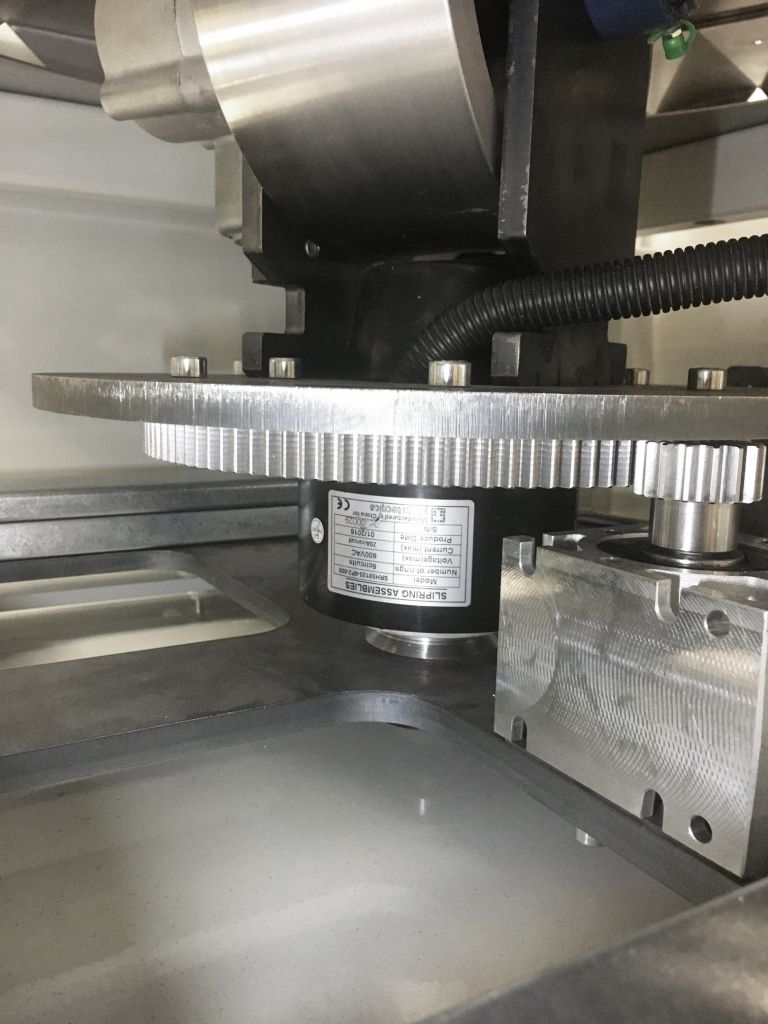

Die Verbindung zwischen der Maschine und der drehbaren Platte, die das Antriebsrad ansteuert, wird über einen Schleifring hergestellt. Roto entschied sich nach einigen Versuchen für den Schleifring SVTS C 06-S-A-06/00-0500/0500 von Servotecnica. Der gekapselte Schleifring mit Schutzart IP51 integriert sechs Stromkreise für maximal 600V Wechselstrom und bis zu 20A je Kreis. Der Schleifring gewährleistet die Spannungsversorgung für das Antriebsrad und übernimmt die Datenübertragung der nötigen Steuerungssignale. Für die Signalübertragung werden zwei Stromkreise des Schleifrings verwendet, was wegen der guten Übertragungsqualität der vergoldeten Schleifringkontakte möglich ist. Die restlichen Kontakte dienen der parallelen Spannungsversorgung. So kann eine höhere Leistung übertragen werden als mit einem Stromkreis. Bei dem neuen Rotationsprozess im sogenannten Roto Tower 800 ergibt sich gegenüber bestehenden Verfahren eine Zeitersparnis bei gleicher Ausbringung sowie eine deutliche Energieersparnis. Aufgrund digitaler Steuerungselemente kann das Prozesscontrolling transparent nachvollzogen und reguliert werden. Durch den modularen Aufbau des Systems kann die Produktion bei Bedarf organisch mitwachsen. Der Werkzeugwechsel erfolgt dank des Antriebskonzepts ohne Zeitverlust. Zykluszeiten und die notwendige Werkzeugzahl werden ebenso verringert wie Platz-, Zeit-, Energie- und Personalkosten.

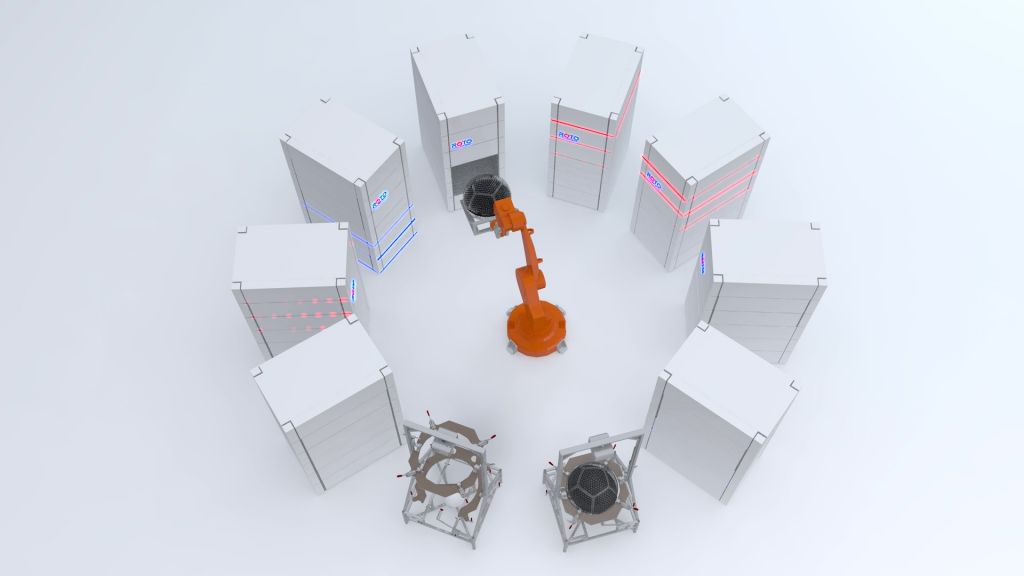

Werden mehrere Roto-Tower in Kreisaufstellung verkettet und mit einem zentralen Sechsachsroboter be- und entladen, kann die dreifache Produktausbringung pro Werkzeug erreicht werden. – Bild: Roto Evolution GmbH

Hohe Ausbringung auf kleiner Fläche

Ein großer Pluspunkt ist die geringe erforderliche Grundfläche. Im oberen Teil liegt die hocheffiziente Heizzone, im unteren Teil der Einlege- und Kühlbereich. Die Antriebseinheit mit dem Schleifring ist darunter im Hubgestell des Towers untergebracht, dass die Kugel mit dem Werkzeug je nach Prozessphase in die Heiz- oder Kühlzone fährt. Der gesamte Rotationsprozess ist als Baukastensystem aufgebaut. Neben kombinierten und einzelnen Heiz- und Kühlstationen können auch Stationen für das manuelle und semiautomatische Öffnen, zum Werkzeugwechsel und eine Ein- und Ausschleusstation für den Werkzeugwechsel integriert werden. Werden mehrere Systeme in Kreisaufstellung verkettet und mit einem zentralen Sechsachsroboter be- und entladen, kann die dreifache Produktausbringung pro Werkzeug erreicht werden und im Vergleich zu herkömmlichen Rotationsverfahren eine Energieersparnis von 30 bis 50 Prozent erzielt werden. Der Gesamtaufwand zur Herstellung von Produkten im Kugelrotationsverfahren ist nach aktuellem Erkenntnisstand mindestens 30 Prozent geringer als bei den bisher bekannten Verfahren. Das Baukastensystem und der ausgeklügelte Transport einzelner Werkzeugträger ermöglicht in Verbindung mit der durchgehenden Überwachung jedes einzelnen Werkzeuges eine dynamische und hocheffiziente Produktion.