Schneller, flexibler, effizienter: Das steht auf der Wunschliste der Automobilindustrie bei der Entwicklung eigener Produktionssysteme ganz oben. Um dies zu erreichen, benötigen die Fabriken von heute eine neue technologische Grundlage. Genau das haben sich die Teilnehmer des Forschungsprojektes ‚Software-defined Manufacturing für die Fahrzeug- und Zulieferindustrie (SDM4FZI)‘ vorgenommen. Unter Leitung von Bosch, ISW der Universität Stuttgart und WBK des Karlsruher Instituts für Technologie (KIT) wollen insgesamt 30 Unternehmen in den kommenden drei Jahren die Grundlagen für eine softwaredefinierte Produktion erarbeiten. Das Ziel: einzelne Komponenten bis hin zu ganzen Fabriken lassen sich flexibel durch Software planen, steuern und verändern. Das soll der Automobilindustrie den Weg zu mehr Varianten und schnelleren Modell- und Produktwechseln ebnen.

Umfang des Engineerings

Meist wird mit dem Begriff Engineering hauptsächlich der Konstruktionsprozess einer Maschine oder Anlage in Verbindung gebracht. In Wirklichkeit erstreckt sich das Engineering aber über den kompletten Lebenszyklus eines Produktes. Neben den etablierten Prozessen mit ihren Werkzeugen, wie mechanischer Konstruktion, Elektrokonstruktion usw. ist in den letzten Jahren die virtuelle Inbetriebnahme dazu gekommen. Man bildet hier die reale Maschine virtuell so genau ab, dass sie genauso betrieben werden kann wie in die reale Maschine. Dies aber bevor überhaupt nur ein reales Bauteil gefertigt bzw. eine Komponente verbaut wurde. Fehler in der Konstruktion, in der Steuerungssoftware usw. können somit schon direkt nach der Konstruktion der Maschine gefunden und behoben werden und nicht erst, wenn die reale Maschine in Betrieb genommen wird. Die virtuelle Inbetriebnahme kann aber auch noch in den weiteren Lebensphasen eine Anlage unterstützen, z.B. als Unterstützung für den Fernservice bei Fehlern an der Maschine/Anlage, beim Retrofitting oder beim Softwareupdate.

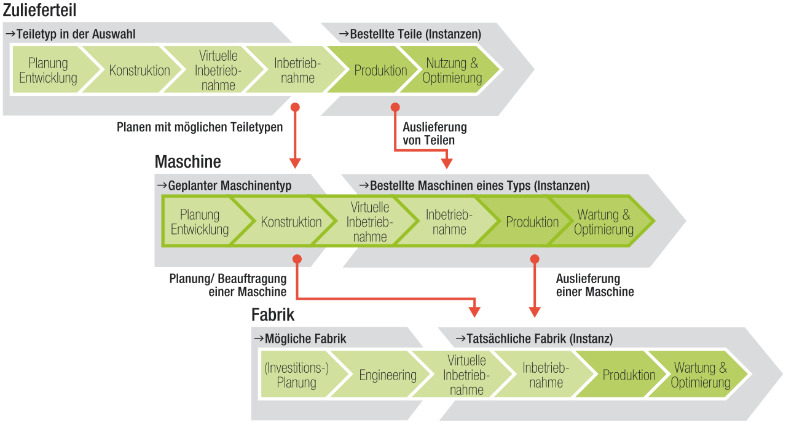

Bei der Betrachtung des Engineering-Prozesses muss man beachten, dass es hier nicht nur eine Ansicht gibt, sondern dass auch unterschieden werden muss, ob es sich um die Herstellung einer Komponente/eines Zulieferteils, um den Bau einer Maschine bzw. Anlage oder um deren Betrieb in eine Fabrik handelt. Die Abläufe sind zwar ähnlich, aber nicht identisch und zeitlich in der Regel versetzt. In SDM4FZI konzentrieren wir uns hierbei hauptsächlich auf den Maschinenbauer als Zulieferer der Fahrzeugindustrie und betrachten seine Prozesse.

Referenzarchitektur

Alle, während des Engineerings in den einzelnen Werkzeugen entstehenden, Daten müssen verwaltet und versioniert werden. Die anderen Werkzeuge setzen dann meist auf diese Daten auf und erzeugen weiter Daten dazu. Ein doppeltes Abspeichern derselben Daten muss dabei unbedingt verhindert werden, denn es ist bei Änderung eines Wertes später nicht mehr ersichtlich, welches jetzt der aktuelle bzw. neueste Wert ist. Es müssen nicht nur die selbst erstellten Daten verwaltet, sondern die Daten der Zulieferteile müssen genauso integriert werden können. Dabei sollen diese Daten direkt digital vom Zulieferer übernommen werden und nicht mehr, wie bisher noch üblich, aus Datenblättern entnommen und manuell eingegeben werden müssen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Aus der Sicht der Mitarbeiter in einem Unternehmen ist es wünschenswert, dass sie alle einer Maschine/Anlage zugeordneten Daten direkt an einem zentralen Ort finden können. Bisher ist hier immer noch sehr viel Erfahrung notwendig, um den Speicherort der gerade benötigten Daten zu kennen bzw. zu finden.

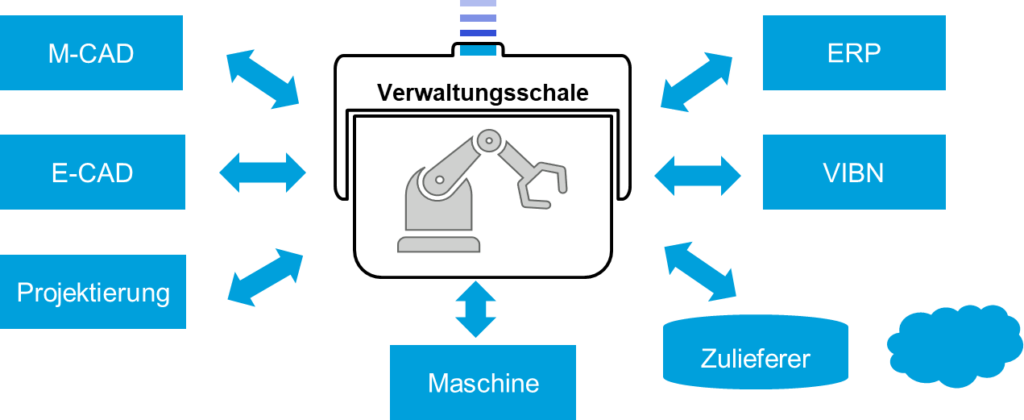

In SDM4FZI war man sich sehr schnell einig, dass kein komplett neues System für die benötigte Referenzarchitektur entwickelt werden soll. Man will sich die bereits am Markt vorhandenen System anschauen und auf ihre Eignung für diesen Anwendungsfall prüfen. Bei Bedarf soll dieses System dann im notwendigen Umfang erweitert werden. Eine der wichtigsten Randbedingungen bei der Auswahl bzw. Definition der Referenzarchitektur ist auch, dass sie auf einen international akzeptierten Standard als Basis aufsetzt und den gesamten Lebenszyklus einer Maschine/Anlage abdecken kann. Sie darf auch nicht als eine Insel für den Maschinenbauer aufgebaut sein, sondern die Daten der Komponenten der Zulieferer müssen direkt integriert werden können und die Daten bzw. Teile davon müssen auch an den Betreiber der Maschinen direkt weitergegeben werden können. Die von der Plattform Industrie 4.0 definierte Verwaltungsschale bzw. Asset Aministration Shell (AAS) scheint alle diese Anforderungen zu erfüllen. Mit der IDTA existiert auch eine Organisation dazu, die diese Definitionen weiterentwickelt und weltweit harmonisiert und standardisiert. Im Projekt SDM4FZI will man deshalb die notwendige Referenzarchitektur auf den bereits vorhandenen Definitionen der Verwaltungsschale aufsetzen. Weitere notwendige Definitionen für das Projekt sollen in die Standardisierungsbemühungen der IDTA einfließen.

Die Verwaltungsschale soll somit ein komplettes Abbild der Maschine/Anlage darstellen. Alle am Engineering Prozess beteiligten Werkzeuge finden die benötigten Daten dort. Diese können dabei entweder direkt dort abgespeichert sein oder über eine Referenz wird auf den Speicherort der Daten verwiesen. Jedes Werkzeug speichert in der Verwaltungsschale dann die Ergebnisse bzw. Daten seines Arbeitsschritts ab. Dies entweder direkt oder als Referenz auf einen anderen Speicherort. Die Werkzeuge sollen somit nicht neu aufgesetzt werden, sondern müssen lediglich die neue Schnittstelle unterstützen.

Umsetzung

Im Verlauf des Projekts werden zunächst die benötigten Daten für jedes Werkzeug und die im Prozessschritt entstehenden ermittelt. So erhält man eine Übersicht über alle zu verwaltenden Daten. Um diese dann alle in der Verwaltungsschale abspeichern zu können, müssen wahrscheinlich die sogenannten Teilmodelle erweitert werden. Dieses System soll dann komplett bei einzelnen Maschinenbauern umgesetzt und an realen Maschinen als Demonstratoren erprobt werden. Damit soll auch die reale Umsetzbarkeit nachgewiesen werden und das Ergebnis des Forschungsprojektes kann als Blaupause für den Maschinenbau dienen.