Mehrwert aus Maschinen- und Produktionsdaten generieren

Schneller als der Fehler

Daten sind das Gold des 21. Jahrhunderts – auch für Industrieunternehmen. In Fertigungsanlagen entsteht heute bereits eine große Datenmenge, die auch in Zukunft kontinuierlich zunimmt. Wenn es gelingt, die jeweils relevanten Daten herauszufiltern und per intelligenter Analyse auszuwerten, können Anomalien frühzeitig erkannt werden. Der Betreiber wird dadurch in die Lage versetzt, proaktiv zu reagieren, bevor Fehler auftreten.

Die richtige Analyse von Produktionsdaten gestaltet Prozesse effizient und kann ungeplante Maschinenstillstände vermeiden. Weidmüller will hier mit einer Kombination seines Applikations-Know-hows mit einer flexiblen und skalierbaren Lösung, bestehend aus Hard- und Software, ein Unterscheidungsmerkmal zu reinen Softwarehäusern liefern.

Informationen aus dem Maschinenverhalten gewinnen

Maschinen- und Produktionsanlagen stellen in vielen Fällen schon heute ausreichend Daten zur Verfügung, so dass man erstmals auf die Montage von zusätzlichen Sensoren verzichten kann. Die Ingenieure von Weidmüller starten deshalb mit allen vorhandenen Prozess- und Maschinendaten. Im nächsten Schritt werden die Daten reduziert und nur jene betrachtet, die zum eigentlichen Maschinenverständnis erforderlich sind. Abhängig vom Maschinentyp geschieht die Konfiguration einer applikationsspezifische Analytics Engine. Dabei handelt es sich um eine Software, mit der sich das Maschinenverhalten überwachen und prognostizieren lässt. Es geht nicht nur darum, historisch Daten zu analysieren, sondern vor allem auch darum, Vorhersagen zu treffen. Dafür legt Weidmüller handfeste mathematische und statistische Verfahren zugrunde, um daraus das Maschinenverhalten zu beschreiben und zu analysieren. Die Vorgänge innerhalb einer Maschine oder Anlage sind zwar komplex – mit dem nötigen Handwerkszeug sind aber durchaus Vorhersagen möglich. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Anwender im Mittelpunkt

Bei den Analysen steht der Anwender im Mittelpunkt, denn sein Know-how ist sehr wichtig. Die Analyse-Engine kann einen Fehler zwar mit einer bestimmten Wahrscheinlichkeit vorhersagen, Voraussetzung ist jedoch stets, dass er zuvor klassifiziert worden ist – und nur der Anwender kann bewerten, ob eine Anomalie tatsächlich als kritischer Fehler einzustufen ist. Der Vorteil: Das Vermeiden von Stillstandzeiten durch vorausschauende Wartung, betrifft vornehmlich den Betreiber, aber auch der Maschinenbauer profitiert sehr stark davon. Die Vision im Maschinenbau ist es, über ein datengetriebenes Geschäftsmodell eine völlig neue Kundenbeziehung aufzubauen. Zur Erläuterung folgendes Beispiel: Wenn heute die Maschine steht, muss der Betreiber den Hersteller anrufen, der einen Servicefachmann vorbeischickt. Diese Beziehung wird sich in Zukunft umkehren: Der Maschinenbauer wird dann proaktiv seinen Kunden kontaktieren und ihn aufgrund der analysierten Daten auf ein aktuelles Problem oder einen bevorstehenden Fehler hinweisen. Mit individuell gestalteten Fernwartungslösungen auf Basis von u-link, dem Web-basierten Remote-Access-Service, bietet Weidmüller Maschinen- und Anlagenbauern eine Basis für maßgeschneiderte Servicedienstleistungen, die den gesamten Lebenszyklus einer Maschine umfassen. Darüber hinaus können Anwender zukünftige Anlagenmodelle gezielt weiterentwickeln, weil sie genau wissen, wie ihre Maschinen eingesetzt und beansprucht werden.

Partner für die Datenanalyse

Aufgrund eines umfangreichen Applikations-Know-hows werdn spezifische Analysefunktionen für den Maschinen- und Anlagenbau angeboten. Das Besondere dabei ist, das Weidmüller Prognosen nicht für einzelne Komponenten trifft, sondern alle verfügbaren Informationen zusammenfasst – so wird ein umfassender Blick auf die Maschine möglich und der Service an individuelle Bedürfnisse angepasst. Dabei kann die Analyse-Engine sowohl auf Automatisierungskomponenten als auch in der Cloud eingesetzt werden. Wie die Topologie letztlich aussieht, entscheidet sich im Dialog mit dem Kunden. Der Anspruch geht dabei zur flexiblen, skalierbaren Gesamtlösung.

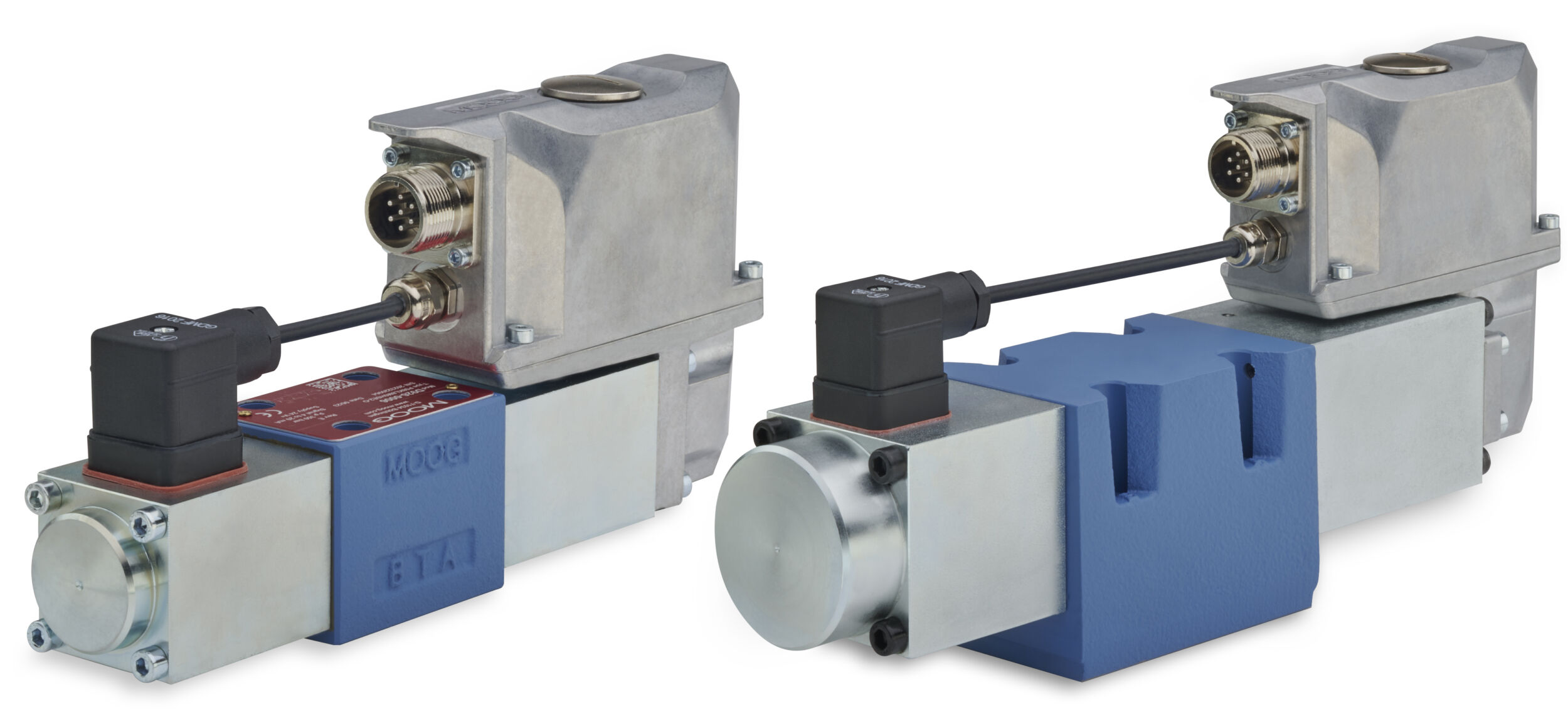

Lösungspaket aus Hard- und Software

Das skalierbare Lösungspaket, bestehend aus Hard- und Software, baut systematisch aufeinander auf und ergänzt sich: Kommunikationsfähige Kommunikationsfähige Signalwandler vom Typ ACT 20C erfassen die Signale, bereiten sie auf oder normieren sie und stellen sie zur weiteren Verarbeitung bereit. Eine weitere Möglichkeit zur Signalsammlung und -weiterleitung bietet das Remote-I/O-System u-remote mit IP20- und IP67-Modulen sowie eine großen Anzahl an Feldbuskopplern für die gängigen Bussysteme. Zur Realisierung eines leistungsfähigen Kommunikationsnetzes stehen Ethernet-Switche und Secutity-Router bereit. Mit der online-basierten Fernwartungslösung u-link lassen sich Maschinen und Anlagen weltweit überwachen. Die intuitiv bedienbare Oberfläche lässt sich bezogen auf die Anlage einfach konfigurieren und gemäß den eigenen Strukturen schnell zuschneiden. Schließlich werden die gewonnenen Daten mit der Software analysiert, so dass sich zuverlässige Aussagen über das Maschinenverhalten treffen lassen. Dabei ist die enge Abstimmung mit den jeweiligen Kunden von großer Bedeutung, um deren Domänen-Know-How bestmöglich zu integrieren.