Servomotoren

und Linearantrieb

im Fahrzeugsimulator

In der zeitgemäßen Fahrzeugentwicklung spielt nicht nur die Technik eine große Rolle, sondern auch das Design. Das betrifft neben Karosserie und Interieur ebenfalls den Sound (wie klingen Türen/Motorhaube beim Öffnen/Schließen) oder auch die Parameter des Antriebes, sprich: wie wird ‚Beschleunigung‘ empfunden? Fokussieren wir den Blick auf die Designaufgabe „Antriebsstrang und Beschleunigungsempfinden“.

Als Autofahrer kennen wir alle typische Situationen wie z.B. stark Gas geben, der kurze Moment des Verzögerns und Wiederanziehens beim Gangwechsel oder auch Gas wegnehmen und wieder beschleunigen. Was wir dabei an Beschleunigung wahrnehmen, ist definiert durch die Bauteile des Antriebsstranges wie Motor, Getriebe, Welle, Differential, aber auch durch die (elektronische) Parametrierung dieser Komponenten, eben das zusätzliche ‚Design‘. Denn schließlich soll sich ein sportliches Coupé beim Beschleunigen anders anfühlen als eine Limousine! Oder es geht z.B. um die Steigerung des Komforts unter Beibehaltung der empfundenen Dynamik. Momentan wird diese Auslegung von Experten in realen Fahrsituationen auf Fahrzeugen oder Prototypen getestet und adaptiert. Drei zentrale Probleme treten hierbei auf: Zum Ersten sind reale Testumgebungen unterschiedlichsten Störeinflüssen ausgesetzt, und seien es nur täglich andere Wetterbedingungen. Zum Zweiten nimmt der Experte das Fahrzeugverhalten im Bereich Antriebsstrang viel sensibler wahr als später der normale Fahrzeugkäufer, sodass in der Folge häufig zeitintensiv an Parametern verändert wird, die für den Verkauf wenig relevant sind. Und zum Dritten erfordert das Testen an Fahrzeugen und Prototypen einen immensen Zeit- und Kostenaufwand. Vor diesem Hintergrund entstand bei Prof. Rinderknecht als Forschungsprojekt des Instituts für Mechatronische Systeme im Maschinenbau IMS der TU Darmstadt die Entwicklung eines längsdynamischen Fahrzeugsimulators. Unter leitender Mitarbeit von Herrn Erler im Rahmen seiner Promotion, unterstützt von Mercedes Benz, ist das Forschungsziel, die Fahrbarkeit und Wahrnehmung des Antriebsstrangs zu untersuchen, wobei die Eliminierung oder zumindest eine erhebliche Verringerung der vorgenannten Probleme im Fokus stehen. So lassen sich auf dem Simulator umweltbedingte Störgrößen weitgehend eliminieren und Situationen so oft wiederholen wie erforderlich, eine valide Testumgebung darf damit als gegeben gelten. Des Weiteren können beliebige Probanden die Tests durchführen, sodass statistisch ein typisiertes Profil eines Käufers entstehen kann, ob Frau, Mann oder bestimmte Altersgruppen etc, außerdem hat der am IMS entwickelte Simulator schlicht den Vorteil, weit geringere Kosten zu verursachen als Real- oder Prototypentests, denn er benötigt keine physischen Antriebsstrang-Komponenten. Die Charakteristika der Bauteile können durch mathematische Modelle nachgebildet, mit realen Fahrzeug-Messdaten validiert und im Simulator verarbeitet werden. Doch so relativ einfach wie es in der obigen Darstellung als Kurzfassung klingt, ist die Realisierung eines solchen Simulators natürlich nicht, vor allem, wenn man keine 200 oder 500 Meter lange Strecke hat, auf der der Simulator sich bewegen und beschleunigen könnte. Was also tun?

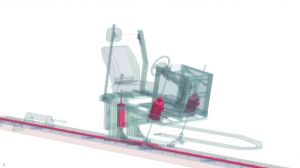

In dynamischen Simulatoren wird die nachzubildende Beschleunigung in zwei Anteile zerlegt:

Einen Anteil an echter Linearbewegung (translatorisch) und einen Anteil an Gravitationseffekten (rotativ). Der rotative Anteil wird durch Neigen der Simulatorplattform dargestellt, doch darf man sich das jetzt nicht als einfaches ‚Kippen‘ um eine Achse oder ein Scharnier hinter dem Sitz vorstellen. Das würde ein Proband in den meisten Fällen auch als Kippen wahrnehmen und sich damit nicht im Sinne der Simulation täuschen lassen. Es ist erwiesenermaßen plausibler, den Köper um sein vestibuläres System, sprich, das im Innenohr befindliche Gleichgewichtsorgan, zu rotieren. Ergo ist es notwendig, die Plattform auf einer Kreisbahn zu verfahren. Das haben die Forscher durch den Einsatz eines weiteren Servomotors am hinteren Ende der Plattform realisiert, der synchron mit den beiden vorderen Motoren und deren Spindelabtrieb angesteuert wird. Je nach Struktur und Massivität der Beschleunigung/Verzögerung wird die Simulator-Plattform daher auf ca. 5m linear verfahren und passend dazu auf der Kreisbahn geneigt, wobei Winkel von ±25° bei einem Radius von bis zu 1,5m erreicht werden können. Der Drehpunkt der Kreisbahn konnte über diesen Aufbau der Plattform dann auch auf Brusthöhe des Probanden oder sogar etwas höher gelegt werden, was dem Realitätsempfinden weitaus näherkommt. Hexapod-Simulatoren ähnlicher Baugröße sind nach Lage der Dinge nicht imstande, diesen kinematischen Drehpunkt in der benötigten Höhe darzustellen, sodass das Empfinden in der Simulation erheblich weniger realistisch ist.

Antriebstechnische Umsetzung im Detail:

Beide Beschleunigungsparts, translatorisch wie rotativ, werden im Simulator mittels Linearantrieb und Servomotoren der Firma VUES Servo Motoren realisiert, die auf die 300 bis 500kg schwere Simulator-Plattform wirken. Die Lineareinheit am Boden für den translatorischen Anteil ist ein L35075P-4815 als Primärteil, der mit Luftkühlung eine Dauerkraft von 1.760N bei einer Verfahrgeschwindigkeit von 4,9m/s (17,64km/h) aufweist und als kurzzeitige Spitzenkraft bis 4.000N leisten kann. Bei den zwei Servomotoren am vorderen Ende der Plattform handelt es sich um speziell angepasste Hohlwellen-Servomotoren des Typs AF633i-1SSF die bei Nennspannung ein Nenndrehmoment von 7,8Nm bei 3000 Umdrehungen pro Minute aufweisen und 2.450W je Einheit leisten, maximales Drehmoment erreicht kurzzeitig 40Nm. Der Verfahrweg über die Spindel beträgt 960mm. Bleibt noch der hintere Aktor zur Realisierung der Kreisbahn im Zusammenspiel mit den vorderen. Hier ist ein MA506i eingesetzt, der bei ebenfalls 3.000 Umdrehungen eine Dauervorschubkraft von 6.800N und Nenngeschwindigkeit von 250mm/s einbringt. Sein Arbeitshub liegt bei 180mm, die kurzzeitige Spitzenvorschubkraft sogar bei 15.000N. Da zum Zeitpunkt der Erstauslegung noch nicht bekannt war, welcher Antrieb als hinterer Aktor zum Einsatz kommen würde, die Peripherie aber aufgebaut sein sollte, stand kurzzeitig die Frage im Raum, wie der Übergang vom Antrieb her aussehen könnte. Als Neuerung in 2015 stattete VSM die Aktoren jedoch mit ISO-Flansch-Bohrbild aus, sodass sich das vermeintliche Problem einfach auflöste und unter dem Aspekt Kompatibilität vorgearbeitet werden konnte. Angesteuert wird der Simulator über ein PC-System, dessen Software den Forschern größten Spielraum in der Parametrierung und Vorgabe der ‚Fahrsituation‘ lässt. Das System kommuniziert per LAN/RJ45 und Ethercat-Bus in Echtzeit mit den Sensoren, Aktoren und Schaltern der Plattform. VSM als Partner hatte für Erler den Vorteil, alle Antriebsbausteine aus einer Hand erhalten zu können und gleichzeitig auf ein Unternehmen zu treffen, dass nicht nur die räumliche Nähe besitzt, sondern auch die Flexibilität, die Stückzahl 1 und 2 zu liefern und die Umsetzung aktiv mit Ingenieurwissen zu unterstützen. Die sonstigen Hardwarekomponenten des Cockpits wurden von Mercedes-Benz zur Verfügung gestellt, der Simulator kann allerdings auch mit anderer Cockpit-Hardware ausgestattet werden.