Ein Software-Kraft-Paket

Die IoT Plattform ‚ida‘ ist voll webbasiert – das heißt die Funktionen können auf allen Endgeräten wie PCs, Tablets oder Mobil-Telefonen genutzt werden. Die Plattform ist unabhängig von Cloud-Services und damit sowohl Cloud und on-premise fähig und kann zusätzlich offline betrieben werden. Die Datenhoheit liegt somit vollständig beim Betreiber der Plattform. Sie bietet abgesicherte, offene Schnittstellen, die es ermöglichen, Daten zu beziehen und zur Verfügung zu stellen.

Die Funktionen der Plattform

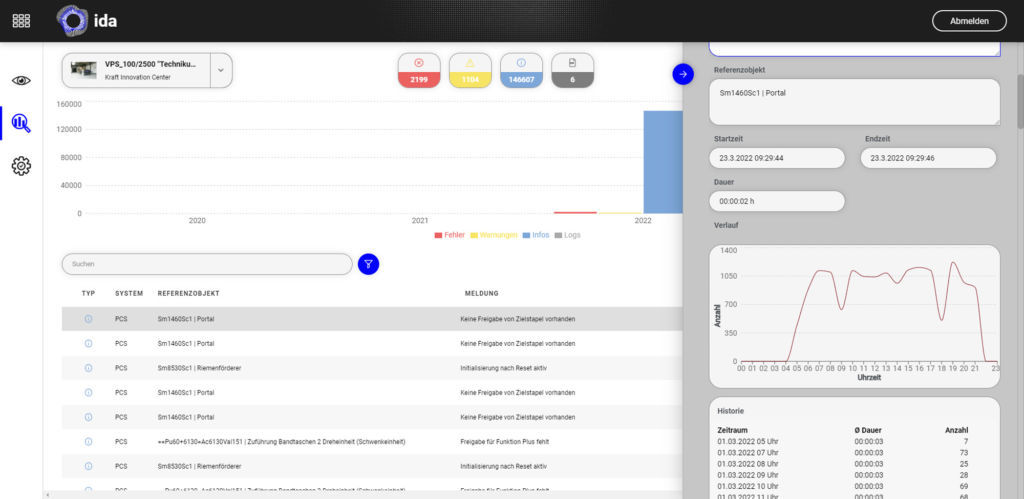

Die einzelnen Funktionen der Plattform ‚ida‘ sind der Plant Manager (Anlagenverwaltung), der Information Manager (Dokumentmanagementsystem), der Message Monitor (Aufbereitung und Analyse von Anlagenmeldungen) und der Performance Monitor (Aufbereitung und Auswertung von Betriebs- und Produktionsdaten). Regelmäßige Updates gewährleisten aktuelle Stammdaten, neue Funktionen und eine hohe IT-Security. Die Plattform ‚ida‘ verwaltet Anlagenstammdaten, Dokumente und Betriebs- und Produktionsdaten. Zusätzlich können eigene Apps (Microservices) vom Kunden gehostet werden. In der Produktionsumgebung werden aus den Steuerungssystemen der Anlagen die Betriebszustände nach VDMA66412-1 erhoben und in die Plattform ‚ida‘ geschrieben. Dies kann auf beliebigen Ebenen geschehen. Es werden relevante Produktionskennzahlen wie z.B. Zustände einzelner Stationen, Typ und Anzahl der produzierten Teile sowie die dazugehörigen Produktionszeiten erhoben. Darüber hinaus können Störungsinformationen wie zum Beispiel ‚Sicherheitstür xy auf‘, ‚Bohrer gebrochen‘ oder ‚Motorschutzschalter ausgelöst‘ analysiert werden. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Der Performance Monitor

Die Analyse und Auswertung von Betriebs- und Produktionsdaten erfolgen mit dem Herzstück der Plattform, dem Performance Monitor. Hier lassen sich die Anlagenzustände und Produktionsergebnisse über die gewählten Zeiträume grafisch darstellen und analysieren. Damit lassen sich Optimierungspotentiale im Produktionsprozess schnell finden und die Zuverlässigkeit der Technik analysieren. So fällt zum Beispiel auf den ersten Blick auf, wo die Anlagenverfügbarkeit optimiert werden kann. Mit der Möglichkeit diese Verfügbarkeit im Einzelnen, z.B. durch die Betrachtung der Störmeldungen in diesem Zeitraum, zu prüfen, können Fehlerquellen ermittelt und durch geeignete Maßnahmen, wie beispielsweise einer Schulung abgestellt werden.