Das Familienunternehmen AHP Merkle hat sich in den knapp 50 Jahren seit seiner Gründung als Ein-Mann-Betrieb zu einem mittelständischen ‚Global-Seller‘ entwickelt. Gefertigt werden die Hydraulikzylinder ausschließlich am Stammsitz im südbadischen Gottenheim. „Im Werkzeug- und Formenbau – unserer wichtigsten Kundenbranche – herrscht ein großer Preisdruck, der sich letztendlich auch bei den Komponentenlieferanten bemerkbar macht“, erklärt Günther Reich aus dem Team Technischer Einkauf. „Da wir bei der Qualität keine Abstriche machen, sind für uns modernste Maschinen- und Automatisierungskonzepte von entscheidender Bedeutung.“

Zerspanung automatisiert

Als Meilenstein in der AHP-Fertigung bezeichnet er die Anlage zur automatisierten Zerspanung von Blockzylindern in unterschiedlicher Größe und Ausführung ab Stückzahl 1. Im Kern besteht sie aus zwei Grob-Bearbeitungszentren G551 und einem Promot-Paletten-Automationssystem. Doch der Prozess beginnt schon früher – in der Arbeitsvorbereitung, wo die Fertigungsaufträge geplant und über das ERP-Programm an die vollautomatisierte Kasto-Kreissäge übergeben werden. Dort entstehen Rohteile aus C45-Stangenmaterial, die via Roboter auf eine Spezialpalette abgelegt werden. Zeitgleich generiert die Software eine Datei, die alle Informationen zum Auftrag enthält: die genaue Position jedes Rohteils auf der Palette, die Länge, Stückzahl und Artikelnummer bis hin zum CNC-Programm für die Weiterbearbeitung auf dem BAZ. Ein gedruckter Barcode begleitet die Palette schließlich zum Ladeplatz im Promot-System, wo ihr Oliver Scheppele einen freien Platz zuordnet und alle Daten über den Barcode einliest.

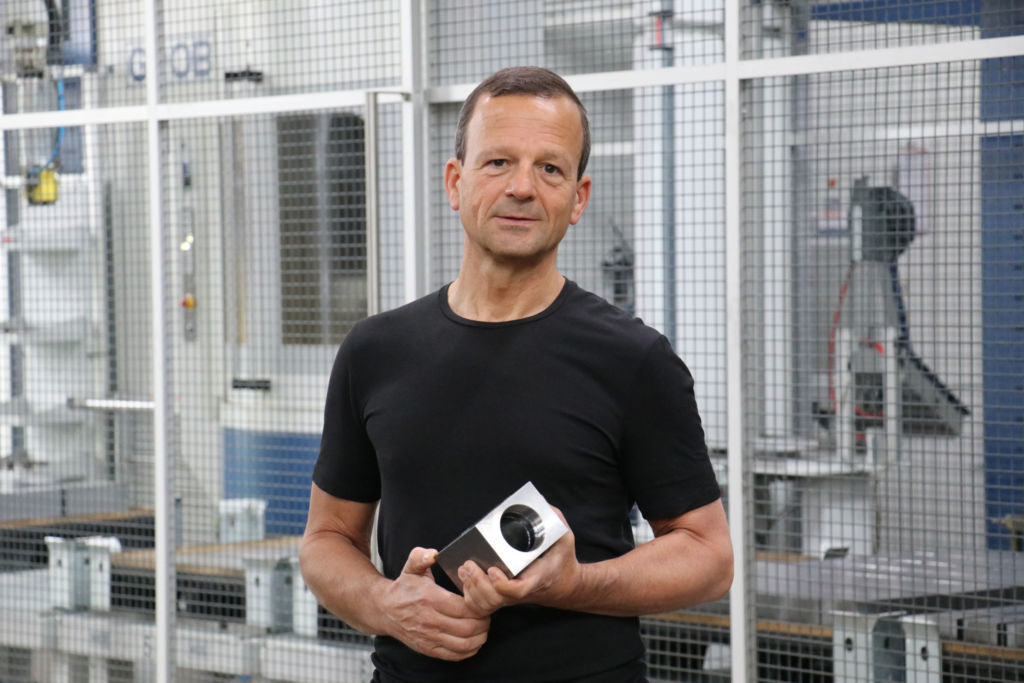

Scheppele ist einer der gut ausgebildeten und hochmotivierten Fertigungsmitarbeiter, die für AHP Merkle ebenso so wichtig sind wie der Maschinenpark. Er bedient die komplette Grob/Promot-Anlage weitgehend selbständig und war auch schon in den Beschaffungsprozess mit eingebunden. „Als wir 2015 die Anlage – damals zunächst mit einem Grob-BAZ G551 – geplant haben, war unser vorrangiges Ziel, Zylindergehäuse in nur einer Aufspannung komplett zu bearbeiten“, sagt der Zerspanungsfachmann. „Damit wollten wir die Rüstzeiten minimieren und die Qualität noch weiter steigern. Außerdem sollte die Anlage an sechs Tagen in der Woche möglichst rund um die Uhr laufen, auch in mannlosen Schichten. Dementsprechend haben wir die Details geplant.“ Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

U-Achse und ToolScope

Damit spricht Scheppele u.a. die Ausstattung mit Werkzeugen und Software an. Denn: Ein solches Zylindergehäuse erfordert mehrere Fräs-, Bohr- und Drehbearbeitungen, die bislang auf mindestens zwei Maschinen und in mehrfachen Aufspannungen ausgeführt wurden. Um dies alles auf dem horizontalen Bearbeitungszentrum (BAZ) mit seinen drei linearen und zwei Rundachsen erledigen zu können, ist noch ein ganz spezielles Werkzeug erforderlich – eine sogenannte U-Achse, wie Günther Reich erklärt: „Einer unserer bewährten Partner im Werkzeugbereich ist die Firma Ceratizit, von der wir seit über 30 Jahren verschiedenste Bohr- und Fräswerkzeuge, Wendeschneidplatten und Werkzeugaufnahmen beziehen. Im Werk in Besigheim haben wir uns 2015 das KOMtronic U-Achssystem angesehen und als ideale Lösung für unsere Bearbeitung auf dem Grob-BAZ identifiziert: besser und flexibler nutzbar als alternativ mögliche Sonderwerkzeuge.“

Der wesentliche Grund: Die frei programmierbaren KOMtronic U-Achssysteme erlauben beliebige Kontur- und Drehbearbeitungen an nicht rotationssymmetrischen, stehenden Werkstücken. Zusammen mit maßgeschneiderten Aufsatzwerkzeugen und ausgewählten Wendeschneidplatten lassen sich Konturen in Bohrungen, aber auch Außenbearbeitungen realisieren. „Durch die U-Achse von Ceratizit können wir 95 Prozent aller Zylindergehäuse auf den Grob G551 komplett fertigbearbeiten, sodass uns sämtliche Nachbearbeitungen in der Endmontage erspart bleiben. Insgesamt verkürzen wir die Fertigungszeiten bei verbesserter Oberflächenqualität und höherer Formtreue“, bringt Oliver Scheppele das Ergebnis auf den Punkt.

Um die für einen automatisierten Fertigungsprozess so wichtige Prozesssicherheit zu gewährleisten, kommt das Prozess- und Kollisionsüberwachungssystem ToolScope von Ceratizit zum Einsatz. Es erfasst permanent die Leistungsaufnahme und andere Signale aus der Maschine, die im Fertigungsprozess entstehen. Diese Daten werden auf dem Bedienbildschirm visualisiert und zur Überwachung und Regelung der Maschine eingesetzt.

Beeindruckende Ergebnisse

Warum das automatisierte Fertigungssystem für Günther Reich einen Meilenstein in der Produktion darstellt, lässt sich an den erreichten Zahlen ablesen: Mit dieser hochautomatisierten Anlage konnte AHP Merkle die Durchlaufzeit der Blockzylindergehäuse um rund 40 Prozent verkürzen und mannlose Schichten realisieren. Die durchschnittliche Laufzeit beträgt 19,2 Stunden am Tag. Das ist für die Ein-Mann-Bedienung ein beachtlicher Wert, für den natürlich auch Oliver Scheppele verantwortlich ist. „Mit nur einer Maschine konnten wir etwa 15.000 Blockzylindergehäuse im Jahr produzieren. Durch die Erweiterung mit einer zweiten Grob G551 dürften es entsprechend mehr werden.“