Verkürzt formuliert eint die Industriekonzepte der Zukunft vor allen Dingen eins: Sie sind datengetrieben. Maschinen und Anlagen, aber auch ihr Umfeld werden mit immer mehr Sensorik aufgerüstet, um kontinuierlich Daten zu aktuellen Betriebs- und Leistungsdaten sowie Umgebungsbedingungen zu messen. Mittels intelligenter Analyse der Daten detektieren Betreiber schon heute, ob Anlagen ihre Aufgabe noch erfüllen oder sich Komponenten einer Maschine bereits einem kritischen Verschleißzustand nähern. Die Erkenntnisse, insbesondere Abweichungen von der Norm, aus diesem sogenannten Condition Monitoring bilden den Unterbau weiterführender datengetriebener Prozesse – beispielsweise in der Wartung. Hier legen sie die Grundlage, das Risiko ungeplanter Stillstandzeiten zu antizipieren und damit zu minimieren (siehe Abbildung 1). Planbarkeit und Effizienz im Produktionsbetrieb werden infolgedessen deutlich erhöht. Für produzierende Industriebetriebe kann das auch heute schon ein entscheidender Wettbewerbsvorteil sein.

Für das Monitoring produzieren die zahlreichen Sensoren heute immer größere Datenmengen, an deren Wirk-Zusammenhängen sich der aktuelle Maschinenzustand ablesen lässt. Es ist naheliegend, dass mit der Zahl der erfassten Parameter die Zustandsanalyse oft an Präzision gewinnt. Jede neu hinzukommende Einflussgröße und jeder zusätzliche Parameter bedeutet allerdings auch, dass die klassischen Methoden zur Anomalie-Erkennung an ihre Leistungsgrenzen stoßen. Die Verfahren mit manuell erstellten Regeln für Schwellwerte oder Festlegungen von Toleranzbändern müssten aufwendig erweitert werden, um nicht an Aussagekraft zu verlieren. Ähnliches gilt für einmal aufgestellte Daten-Modelle simpler statistischer Betrachtungen.

Moderne Methoden zur Anomalie-Erkennung auf Grundlage einer künstlichen Intelligenz sind hier den Vertretern klassischer Ansätze deutlich überlegen. Der von BTC entwickelte Service „Unusual State Detection (USD)“ nutzt beispielsweise mehrere Verfahren aus dem Bereich des Maschinellen Lernens und der Statistik. Das System zur Anomalie-Erkennung setzt den Ansatz des Semi-Supervised Learning (teilüberwachtes Lernen) um. Vereinfacht formuliert lernt der Algorithmus aus historischen Sensor- und Zustandsdaten das Normalverhalten und das implizite Zusammenspiel aller Parameter. Das erworbene Wissen nutzt die Künstliche Intelligenz dann zur Auswertung neu eintreffender Datenströme aus dem produktiven Betrieb, um ungewöhnliche Zustände zu detektieren – unabhängig davon, ob es sich um bekannte oder völlig neuartige Störungen handelt. Und das gelingt dabei zum frühestmöglichen Zeitpunkt. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

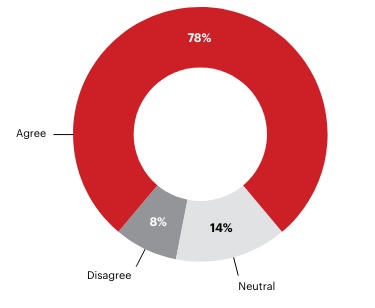

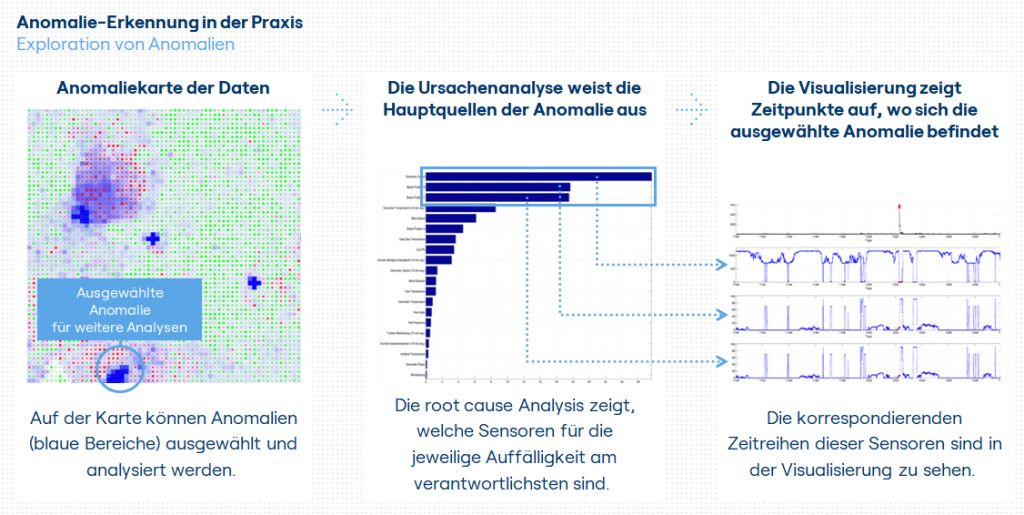

Der Anlagenzustand und eventuelle Anomalien werden dem Betriebsführer der Anlage übersichtlich über ein Dashboard angezeigt. Die trainierte Anomalie-Karte ist das wichtigste Arbeitsmittel für die Identifikation von Unregelmäßigkeiten, die insbesondere eine Möglichkeit zur interaktiven Exploration bietet. Anhand der Einfärbung, Größe und Region lässt sich ablesen, ob die aktuellen Daten auf eine neue, potenziell kritische Abweichung vom Normalzustand hinweisen. Bei erkannten Anomalien kann unmittelbar eine Ursachenanalyse (Root Cause Analysis) initiiert werden. Die realen Zustandsdaten hinter dem zugehörigen Punkt, werden von der Produktionsleitung einfach per Klick aufgerufen und die Hauptquellen der Anomalie identifiziert (siehe Abbildung 2). Die Punkte und Zeitreihen können außerdem mit ergänzenden Anmerkungen – etwa zur Betriebshistorie oder Wartung – versehen werden. Damit stehen die Informationen für die Analyse problematischer Konstellationen auch später direkt zur Verfügung.

Bild: BTC Business Technology Consulting AG Bild: BTC Business Technology Consulting AG

Ein Beispiel aus der Praxis: Optimierung von Wartungszyklen mit KI

Die Überwachung des „Gesundheitszustandes“ technischer Systeme insbesondere im Rahmen datengetriebener Wartungsprozesse legt, wie bereits erwähnt, das Fundament für reale Mehrwerte. Ein überzeugendes Praxis-Beispiel stellt hier die Optimierung von Wartungszyklen dar. Fallen zu häufig Störungen im Betrieb an, sind Wartungen mutmaßlich zu selten oder zu einem falschen Zeitpunkt angesetzt. Wenn aber kaum Störungen auftreten und die Arbeit pro Wartung vergleichsweise gering ausfällt, ist der Takt der vorgesehenen Wartungen zu hoch. Ein optimaler Wartungsrhythmus zeichnet sich dagegen durch ein hohes Verhältnis von durchgeführten Arbeiten pro Vorgang bei gleichzeitig niedriger Störungsrate im laufenden Betrieb aus. In der datengetriebenen Herangehensweise werden die anfallenden Überwachungsdaten aus der Produktion mit Hilfe der Anomalie-Erkennung analysiert, um Stellen mit erhöhtem Fehleraufkommen oder auffälligen Abweichungen zu identifizieren. Aus der aktuellen Zustandsbeurteilung und dem Grad der Anomalie lässt sich mit dem Condition-Monitoring-System ableiten, wann die Ursachen hinter der Auffälligkeit, etwa der Verschleiß einer Komponente, voraussichtlich zu einem Stillstand führen wird. Die anstehenden Maßnahmen zur Instandsetzung können im Anschluss in das kommende Wartungsfenster eingeplant und dieses entsprechend der Stillstand-Prognose gegenüber der ursprünglichen Planung vor- oder rückdatiert werden. Im weiterführenden Prozessverlauf kann parallel eine Instandsetzungsmeldung im Asset Management angelegt werden, um alle notwendigen Informationen für den Arbeitsauftrag des Technikers einschließlich detaillierter Beschreibungen zu generieren. Parallel dazu kann der Workflow in der Ersatzteildisposition automatisch eingeleitet werden, damit die passenden Komponenten zum vorgesehenen optimalen Wartungszeitpunkt verfügbar sind.

Die Einführung KI-gestützter Wartungsprozesse zahlt sich buchstäblich aus. Sie führen zu immensen Kosteneinsparungen und minimalen Stillstandszeiten. Voraussetzung dafür ist das frühzeitige Erkennen von Unregelmäßigkeiten und das Abwenden von Störungen. Da Verfahren wie die vorgestellte Anomalieerkennung aus dem Normalverhalten selbständig Wissen erlernen und aktuelle Zustände analysieren, sind sie in diesem Punkt – bildlich gesprochen – dem Schwellwert- oder Regel-gestützten Systemen stets entscheidende Schritte voraus.

Die Integration der Anomalieerkennung in das produktive Umfeld gelingt in den meisten Fällen innerhalb weniger Stunden. Die Bereitstellung erfolgt generell als Cloud-Service, kann aber auch beim Unternehmen vor Ort auf vorhandener IT-Hardware erfolgen. Die Unterstützung von Standardschnittstellen zum Datenaustausch erlaubt die flexible Einbindung in vorhandene Prozessstrukturen, um das Nutzenpotenzial möglichst aufwandsschonend zu erschließen.