Vier Schlüsselelemente sind notwendig, um mit einer Verzahnmaschine ein Werkstück vollständig zu bearbeiten: eine flexible Programmierung, welche die Kombination von Verzahnprozessen mit Dreh-, Bohr- oder Fräsoperationen erlaubt; ein Werkzeugwechsler, der den Ablauf über verschiedene Teilprozesse beschleunigt; eine automatisierte Werkstückprüfung und Ablaufkorrektur sowie eine intelligente Aufteilung von Haupt- und Nebenprozessen.

Flexible Programmierung

Liebherr bietet mit dem Programmiersystem LHGearTec und dem neuen Bedienpult LHStation ein durchgängiges Bedienkonzept, um Verzahnungen mit hoher Effizienz und Präzision zu definieren. Durch die Kombination mit dem Siemens-Programmiersystem ProgramGuide lassen sich weitere Konturen programmieren. Bohrungen, Nuten, Planungen, Gravuren und Gewinde gehören hier zum Standard.

Werkzeugwechsler mit Standard-HSK-Aufnahme

Der Liebherr-Werkzeugwechsler kann auf verschiedene Arten zum Einsatz kommen. Zum einen besteht damit die Möglichkeit, den Prozess flexibler und effizienter zu gestalten. Dafür werden unterschiedliche Verzahnwerkzeuge aufgenommen – auch solche, die speziell für Schrupp- und Schlichtprozesse vorgesehen sind. So kommen teurere Werkzeuge nur dort zur Anwendung, wo sie wirklich notwendig sind. Das spart Kosten und erhöht die Standzeiten. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

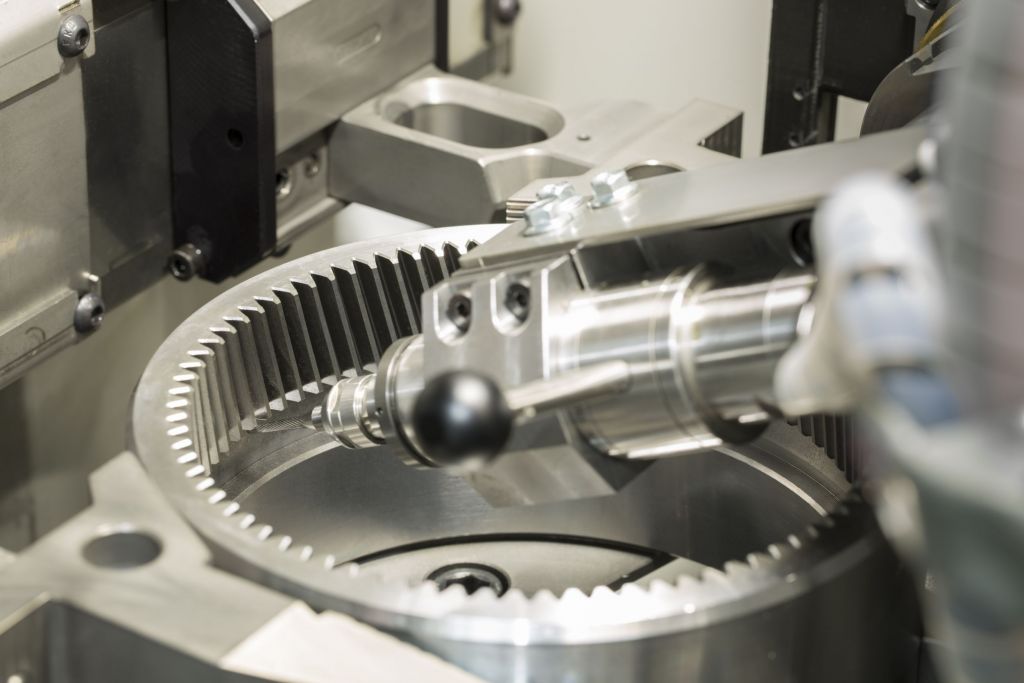

Zum anderen lassen sich zur Steigerung der Produktivität auch Schwesterwerkzeuge unterbringen. Auf den weiteren Magazinplätzen finden bis zu zwölf Werkzeuge Platz, um neben Verzahnungsprozessen auch zusätzliche Operationen wie Bohren, Fräsen oder Drehen in der gleichen Aufspannung durchzuführen. „Wir erreichen so ein Höchstmaß an Flexibilität gepaart mit einem Maximum an Genauigkeit, weil die Bezugsflächen aller Bearbeitungsschritte erhalten bleiben“, erläutert Dr. Peter Pruschek, Leiter Entwicklung Steuerungs- und Elektrotechnik. „Für gezielte Anwendungsfälle kann so auf eine vorgelagerte Drehmaschine oder ein nachgelagertes Bearbeitungszentrum verzichtet werden.“

Entgraten auf der Zusatzbearbeitungsstation

Flexibles Anfasen ist gerade bei Präzisionszahnrädern für die Elektromobilität ein großes Thema. Aber auch bei kollisionskritischen Verzahnungen wie im Luftfahrtbereich werden ganzheitliche Technologielösungen mit einer flexiblen Anfasmöglichkeit zunehmend gefordert. „Das Entgraten der Zahnräder gehört fast schon zum Standard“, berichtet Dr. Gerd Kotthoff, Leiter Technologie Verzahntechnik. „Viele Kunden fordern aber inzwischen darüber hinaus bereits definierte Fasen an den Stirnseiten. Daher bieten wir mit ChamferCut und FlexChamfer als Option integrierte Anfas-Einheiten, die ein zweites Werkstück parallel zum Hauptprozess – und damit ohne Zeitverlust – entgraten.“