3D-Druck verspricht eine Produktion in Losgröße 1 – kein Produkt gleicht dem anderen und wird individuell entworfen. Interessant ist das unter anderem für die Medizintechnik. Zahnschienen oder auch Hörgeräte können beispielsweise perfekt an den Patienten angepasst und trotzdem kostengünstig hergestellt werden. Eine Herausforderung für Unternehmen ist allerdings die Qualitätssicherung.

Drucker mit Sensoren ausgestattet

Wissenschaftler aus Hannover und Aachen arbeiten an einer Lösung, um insbesondere kleine und mittlere Unternehmen bei der Zulassung patientenindividueller Medizinprodukte aus dem 3D-Drucker zu unterstützen: Sie wollen eine App entwickeln, die bei der Qualitätssicherung hilft. Ziel ist es, Mängel bei patientenindividuellen 3D-Druck-Produkten bereits während der Fertigung zu erkennen. Am Projekt beteiligt sind das Institut für Integrierte Produktion Hannover (IPH) und das Werkzeugmaschinenlabor WZL der RWTH Aachen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

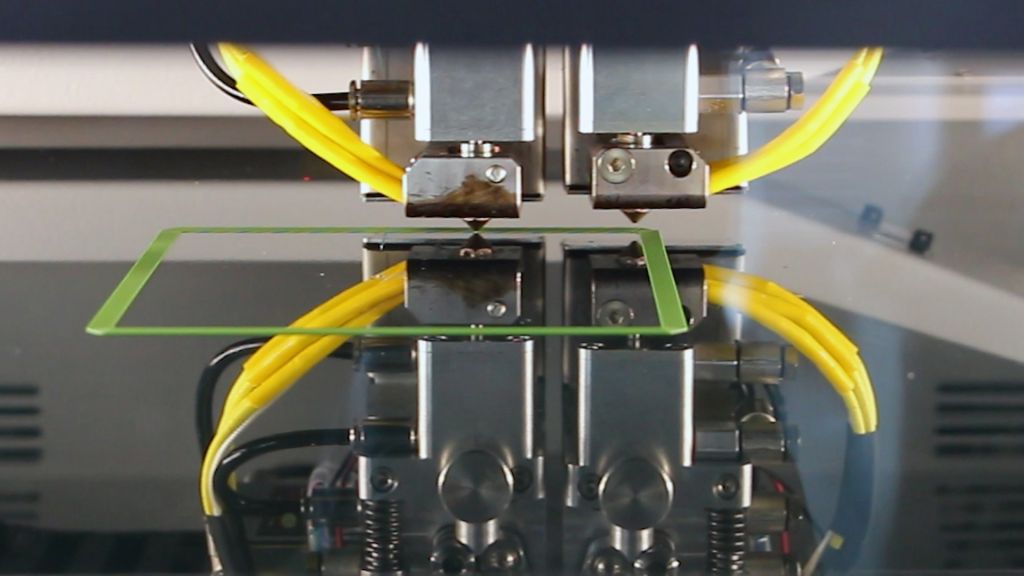

Das Projektteam will einen industriellen 3D-Drucker mit Sensortechnik ausstatten, um den Druckvorgang zu überwachen. Die Sensordaten werden in einer App mithilfe von künstlicher Intelligenz über ein Qualitätsmodell ausgewertet, um Produktionsfehler zu erkennen.

Viele Faktoren beeinflussen Qualität

Die Qualität im 3D-Druck wird von vielen Faktoren beeinflusst: Von der Art des verwendeten Materials, der Umgebungstemperatur, der Temperatur, bei der das Filament aufgeschmolzen wird, der Druckgeschwindigkeit, den Vibrationen des Druckkopfs und etlichen weiteren Parametern. „Additive Fertigungsprozesse reagieren sehr sensibel auf äußere Einflüsse“, sagt Projektingenieurin Anne Rathje vom IPH. „Unser Ziel ist es, mehr Sicherheit in den Prozess zu bekommen und Fehler zu vermeiden.“ Besonders tückisch sei, dass viele Fehler von außen nicht mehr sichtbar sind, wenn das Bauteil fertig gedruckt ist. „Wenn beispielsweise zwischendurch kurz der Druckkopf verstopft und dann normal weiterdruckt, sieht man das später nicht“, sagt Rathje. Die Wissenschaftler konzentrieren sich dabei vorrangig auf die Medizintechnik.

Das Forschungsprojekt mit dem Titel ‘Sensorik- und App-basierte Validierung der Prozess- und Produktqualität für die aufwandsreduzierte Zulassung personalisierter Medizinprodukte (Saviour)‘ läuft bis Januar 2023.