Über alle Branchen hinweg gilt: Eine moderne Maschine setzt sich aus den Kerndisziplinen Mechanik, Elektronik und Software zusammen. „Wir bei Schubert sind der Meinung, dass man sich nicht nur auf die Mechanik konzentrieren darf“, skizziert Geschäftsführer Ralf Schubert den eigenen Anspruch als Maschinenbauer. Deshalb ist die Wertschöpfungstiefe bei Schubert in allen drei Bereichen sehr hoch. Während viele Maschinenbauer einen anderen Weg eingeschlagen und auf am Markt verfügbare Elektronik-, Steuerungs- und Softwarelösungen zugegriffen haben, hat man bei Schubert die eigene Wertschöpfung nochmals erweitert.

Vom Robot zum Cobot

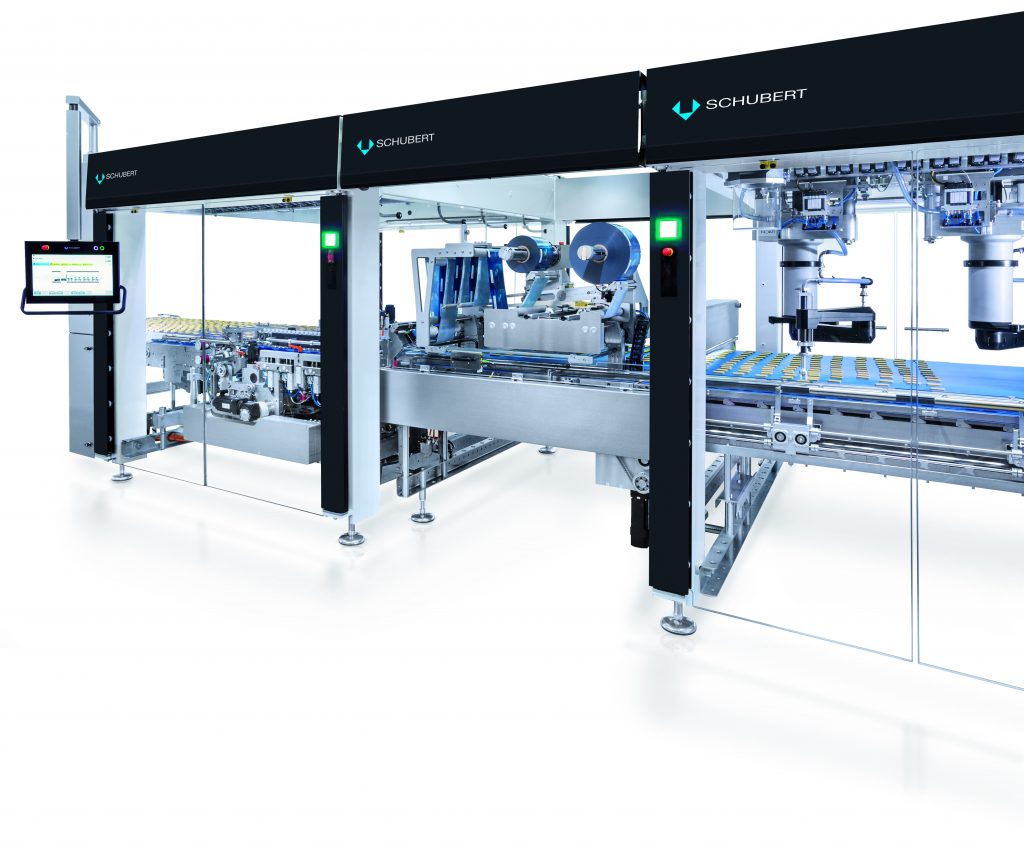

„Diese Expertise bringt uns große Vorteile“, versichert der Geschäftsführer. Fast alle Teile einer Schubert-Verpackungsmaschine werden im eigenen Haus entwickelt und produziert: Vom mechanischen Grundgerüst über die CNC-Achsen und die Steuerungssoftware bis hin zu HMIs, OPC-Server oder Vision-Lösungen. Aus der hohen Wertschöpfung generiert Schubert einen zentralen USP: die vollständige und nahtlose Integration aller Maschinenbestandteile. „Beim Zusammenspiel aller Maschinenteile darf man keine Kompromisse eingehen“, unterstreicht der Unternehmer. Mit diesem Ansatz hat sich der Maschinenbauer auch der Robotik gewidmet. Schon seit 1980er-Jahren setzt Schubert eigenentwickelte Kinematiken ein. Heute ist das Verhältnis bei Pick-Vorgängen in den Maschinen etwa 80 Prozent Scaras zu 20 Prozent Deltas. Als das Thema der kollaborativen Robotik immer mehr Beachtung in der Branche fand, stellte sich für Schubert – zumindest theoretisch – wieder einmal die Frage: Eine gängige Lösung zukaufen oder selbst machen? „Viele Wettbewerber setzen z.B. marktübliche Leichtbauroboter auf einer siebten Achse ein. Das kann aber nicht unser Weg sein“, betont Schubert. „Denn wir verstehen uns längst als Roboterhersteller.“ Entsprechend fiel die Entscheidung nicht schwer. Als Ziel wurde ein kompletter Baukasten für Cobot-Lösungen auf Basis einer fünfachsigen Scara-Kinematik definiert. Mithilfe von KI-Algorithmen soll sie sich fast wie von selbst auf die zu handhabenden Produkte einstellen (Mehr Details zum Schubert-Cobot gibt es über den untenstehenden QR-Code).

Nächster Halt: Digitaler Zwilling

Geht es um die Zukunft, ist das Projekt Cobot aber nur eine Station für den Maschinenbauer. Getrieben von steigender Komplexität, Losgröße 1 und flexibler Software sei der Trend zu immer größeren Anlagen aus einer Hand unverkennbar. „Es kann heute sein, dass Techniker mehrere Monate an einem Maschinenprogramm arbeiten“, schildert Schubert die Situation. Das solle sich bald ändern. Die Lösung sieht der Unternehmer im digitalen Zwilling, konkret in der hauseigenen Software Titan, die 2023 vorgestellt werden soll. „Mit Titan wird jeder Mechaniker in 30 Minuten eine Verpackungsmaschine konfigurieren, programmieren und simulieren können“, blickt Schubert voraus. Durch die komplette Integration der Anlage benötige man statt SPS-Programmierer, Roboterspezialisten und Anwendungsexperten nur noch eine Person. „Die programmiert dann die gesamte Maschine und nicht nur eine Komponente – ein riesiger Unterschied und der Traum jedes unserer Kunden.“ Der integrierte Ansatz von Schubert und die hohe Wertschöpfungstiefe sollen also auch in Zukunft – mit und durch Titan – der USP des Maschinenbauers bleiben. (mby)