Der Name ist Programm. Klein und kompakt – auf Englisch: Small and compact – ist der neue SAC Loader von Singer & Sohn. Das Unternehmen in Berching ist seit rund dreißig Jahren bekannt als Hersteller von Anlagen für das Verpacken, Temperieren und Handhaben von Lebensmitteln. Christian Singer, Prokurist des Unternehmens: „Wir konzentrieren uns ganz auf die Nahrungsmittelindustrie. 50 bis 60 Prozent unserer Anlagen kommen bei der Fleischverarbeitung und Wurstherstellung zum Einsatz. Der Rest teilt sich auf in Backwaren, Fisch, Süßwaren und Tierfutter.“ Dabei setzt das Unternehmen auf Automation – vom Linearsystem bis zum Sechsachs-Roboter – und auf einen ebenso effizienten wie zuverlässigen und sicheren Betrieb der Anlagen.

Vielfalt sowohl bei Einlegeprodukten als auch bei Verpackungen

Das gilt auch für den SAC Loader, der sich zusätzlich durch seine Flexibilität auszeichnet. Ziel der Entwicklung war es, der Lebensmittelindustrie eine vielfältig einsetzbare Lösung unter den Einlegerobotern anzubieten. Die Anlage kann so unterschiedliche Produkte wie Steaks, Wurstscheiben, Hamburger, Käsestücke und Lachsfilets handhaben und in die Verpackung einlegen.

Der Arbeitsablauf ist dabei immer gleich: Die Einlegeprodukte erreichen über ein Einlaufband die Handhabungsstation. Ein smarter Kamerasensor ermittelt die Lage und Orientierung des ankommenden Produktes. Auf der Basis der Sensordaten kann ein Pick-Roboter in Delta-Bauweise das Produkt zielsicher greifen und in die Verpackung einlegen. Ebenso ist es möglich, dass der Picker bereits verpackte Produkte greift oder ansaugt und etwa in Kartons oder Kisten ablegt – mit einer Geschwindigkeit von bis zu 80 Picks pro Minute. Die verpackte Ware wird über das Auslaufband abtransportiert. Mit Hilfe von Wahlprogrammen kann die Anlage rasch auf neue Produkte, Formate und Verpackungen umgestellt werden. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Hygienic Design: Reinigung mit Schaum und Hochdruck

Da der SAC Loader Lebensmittel verpackt, ist die Konstruktion nach den Grundsätzen des Hygienic Design unabdingbar. Das heißt: Es gibt keine Toträume, in denen sich Verunreinigungen absetzen können. Und: Die komplette Anlage kann eingeschäumt und mit allen herkömmlichen Reinigungsmitteln gereinigt werden. Auch die Hochdruckreinigung mit bis zu 28bar ist möglich.

Solche Anforderungen, die für viele Produktions- und Verpackungsanlagen in der Lebensmittelindustrie gelten, sind natürlich Gift für elektrische Komponenten. Die meisten dieser Komponenten kann man in geschützten Schaltschränken und -boxen unterbringen, nicht aber die Sicherheitsschaltgeräte für die Stellungsüberwachung der Schutztüren. Sie sind zwangsläufig exponiert an den Schutztüren untergebracht.

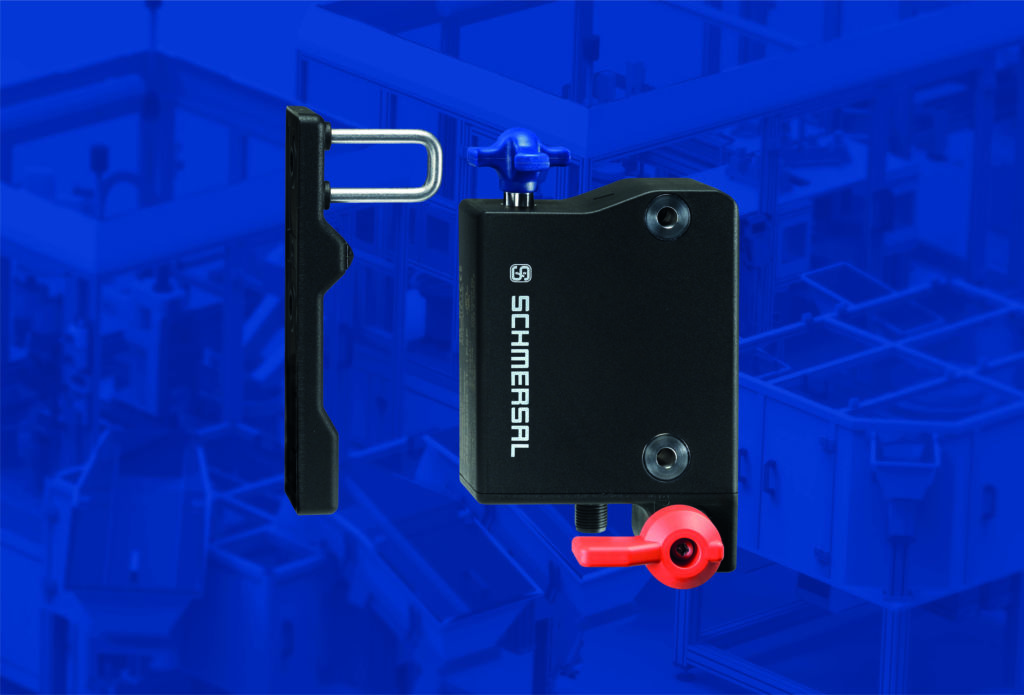

Gesucht: Sicherheitszuhaltung für Hygieneanwendungen

Wenn die Stellung der Schutztüren von Nahrungsmittelmaschinen nur überwacht werden soll, lässt sich diese Aufgabe gut mit Sicherheitssensoren erledigen. Sie lassen sich gekapselt ausführen. Häufig aber – so auch beim SAC Picker – will man vermeiden, dass ein Bediener die Schutztür öffnet und damit den Prozess stoppt. Dann benötigt man Sicherheitszuhaltungen, die zwangsläufig mit mechanischen Komponenten ausgestattet sein müssen, weil sie die Schutztür so lange zuhalten, bis die gefahrbringenden Bewegungen hinter der Schutztür zum Halt gekommen sind.