Was vor einigen Jahren noch wie Science-Fiction klang, ist heute bereits in der Realität möglich: Positions- und Produktdaten versetzen Roboter in die Lage, selbstständig Produktionsschritte auszuführen. Dennoch ist ein durchgehend automatisierter Fertigungsprozess bisher meist noch nicht die Normalität. Bei der Firma Mangelberger Elektrotechnik ist aus Vision jedoch bereits Wirklichkeit geworden. Mangelberger begleitet weltweit namhafte Kunden wie McDonald’s, Starbucks und Aldi bei der Expansion ihrer Filialnetze. Des Weiteren gehören die Elektrotechnik mit dem Schwerpunkt Energiemanagement und der Schaltanlagenbau mit Maschinen- und Anlagensteuerung zum Geschäftsfeld. Mangelberger produziert seine Schaltanlagen durchgehend automatisiert. „Durch die durchgehend automatisierte Produktion realisieren wir signifikante Mehrwerte, indem wir sowohl den Engineering-Prozess als auch den Warenaustausch mit Zulieferern nahtlos in unseren Workflow einbinden“, erklärt Geschäftsführer Jürgen Mangelberger.

Die passende Planungssoftware

Neben moderner Robotik spielt vor allem der Einsatz der passenden Planungssoftware eine entscheidende Rolle. Die Firma Mangelberger setzt hierfür die Computer Aided Engineering (CAE) Software ProPlan von AmpereSoft ein. Die Lösung des Bonner Unternehmens bietet alle gängigen Funktionen klassischer CAE-Systeme. Hinzu kommen jedoch weitere Features wie Module zur automatisierten Berechnung der Wärmeentwicklung einer Schaltanlage oder auch zur komfortablen Berechnung von Angeboten und Ausschreibungen. Für Industrie 4.0 hält AmpereSoft mit dem Modul MatClass zudem eine weitere Komponente bereit. „Ohne standardisierte Produktdaten wäre eine durchgängig automatisierte Produktion nicht möglich“, erklärt AmpereSoft-Geschäftsführer Stefan Mülhens. Dafür nutzt das Bonner Unternehmen mit MatClass den offenen und branchenübergreifenden Standard ecl@ss Advanced. Mit diesem können herstellerunabhängig alle relevanten Produktmerkmale wie Größe, Chargennummer, Lage der Kabelanschlüsse oder die Position im Schaltplan und damit in der späteren Anlage standardisiert verzeichnet und verfügbar gemacht werden. Die Tools von AmpereSoft nutzen offene Schnittstellen, die jeder Kunde individuell konfigurieren kann, um auf alle vorhandenen Daten zurückzugreifen.

Per Knopfdruck zum Schaltschrank

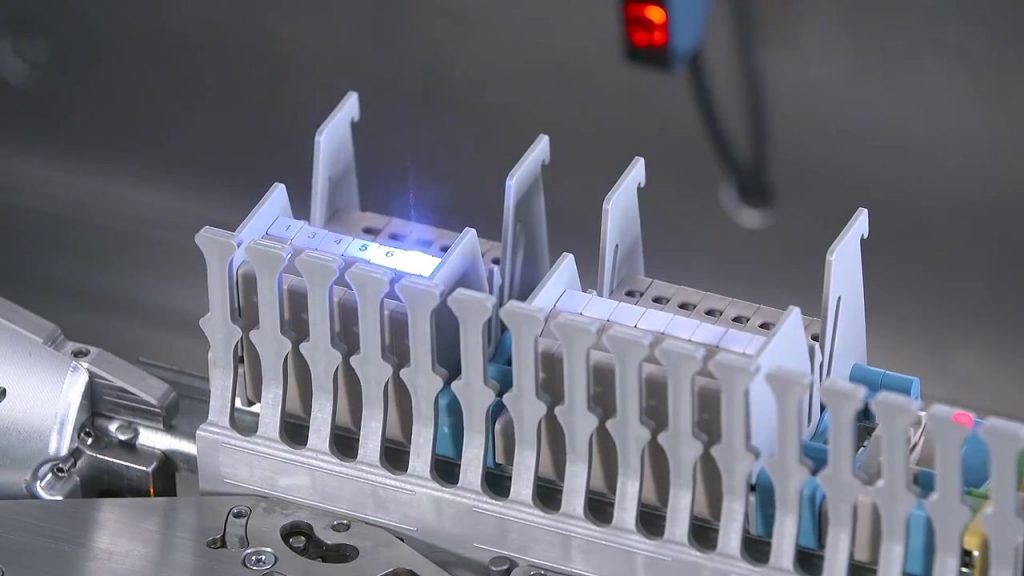

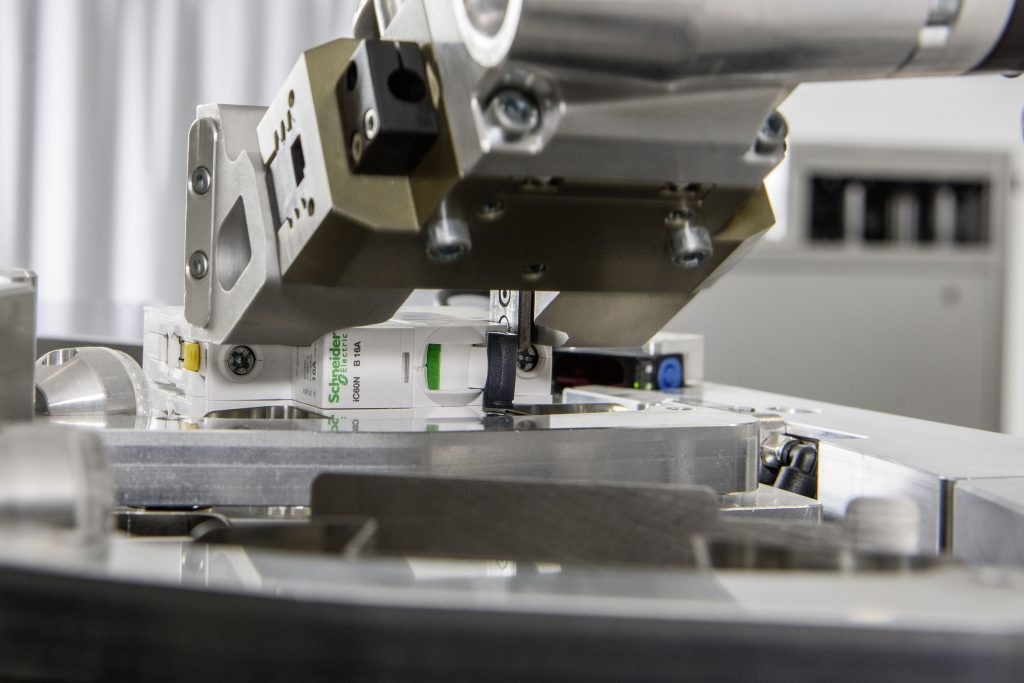

Die Projektleiter von Mangelberger entwerfen zunächst mit ProPlan die zugrunde liegenden Schaltpläne des späteren Produkts. Anschließend exportieren sie diese in die automatisierte Fertigung. Nun zeigt sich das Potenzial von Industrie 4.0. Die modernen Fertigungsvorrichtungen fahren über Schienensysteme und können dort autark alle benötigten Komponenten aus verschiedenen Magazinschränken beziehen, die entlang der Führungsschienen positioniert sind. Das Dazutun menschlicher Mitarbeiter ist nicht nötig. Aufgrund der standardisierten Produktdaten wissen die Roboter bei der nun folgenden Bestückung der Profilschiene, die als Gerüst der Schaltanlage dient, exakt, welche Komponenten wie viel Platz benötigen und wie diese kombiniert werden müssen. Somit entstehen vollständig automatisiert Schaltanlagen ab Losgröße 1. Durch die Verwendung von ecl@ss-Advanced-Daten mit den CAE-Lösungen können auch alle folgenden Produktionsschritte automatisiert abgewickelt werden. Die final mit Klemmen und Schaltkomponenten bestückten Hutschienen werden nun per Laser beschriftet. Auch hierbei spielen standardisierte und herstellerunabhängige Produktdaten eine essentielle Rolle. Sie geben nicht nur Auskunft über Abmessung und Lage der Komponenten, sondern auch über deren materielle Beschaffenheit. Das ist in diesem Fall besonders wichtig, da die Oberflächenstruktur für eine angemessene Laserbeschriftung berücksichtigt werden muss. Selbst der abschließende Rahmenbau für die Schaltanlagen lässt sich somit automatisiert abwickeln.