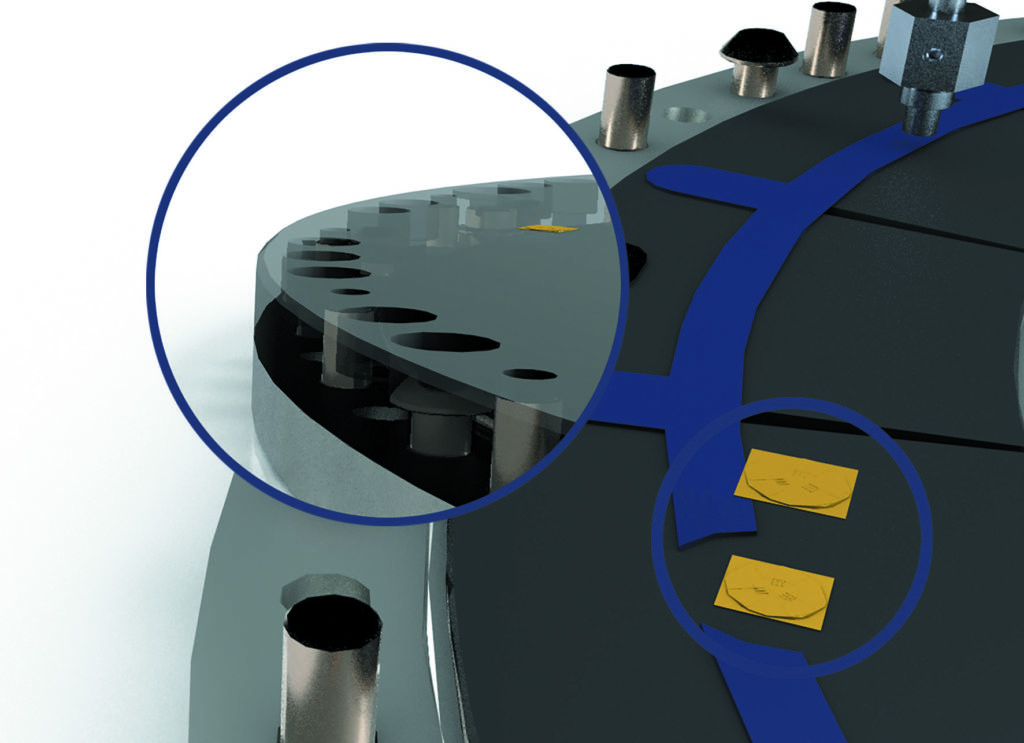

Klemm- und Bremssysteme sind ständigen mechanischen Belastungen ausgesetzt und sollten daher regelmäßig überprüft werden. Da es sich bei den Klemmsystemen allerdings um eine geschlossene Einheit handelt und sie zudem fest in der Maschine verbaut werden, ist eine Sichtprüfung ohne den kompletten Ausbau der Komponenten nicht möglich. Die Lösung wäre eine automatische Überwachung der Klemmsysteme aus der Ferne. Um seinen Kunden diese Option künftig bieten zu können, entwickelt Hema unter dem Namen RotoGuard zurzeit ein digitales Condition-Monitoring-System für sein rotatorisches Sicherheitsklemmsystem RotoClamp. RotoClamp ist ein pneumatisches Klemmsystem mit hohen Haltemomenten und übertrifft hydraulische Systeme sowohl an Wirksamkeit als auch an Effizienz, da die Systemkosten deutlich niedriger sind. Das Klemmsystem ist zudem Fail-Safe, weil die Welle bei einem Ausfall der Pneumatik sofort und mit großer Kraft fixiert wird. Möglich wird dies durch das pneumatische Funktionsprinzip des Klemmsystems, das auf einem Federspeicher beruht.

Auffälligkeiten sollen frühzeitig erkannt werden

Die pneumatischen Klemmsysteme sind im Betrieb hohen mechanischen Belastungen ausgesetzt, diese können langfristig das Funktionsverhalten beeinflussen. Veränderungen am Klemmsystem kündigen sich durch eine Veränderung messbarer Kenngrößen im Voraus an. Das Projekt hat es sich deshalb zum Ziel gesetzt, eine integrierte intelligente Sensoreinheit zu entwickeln, mit der die Funktion und die Wechselwirkungen des Sicherheitsklemmsystems kontinuierlich überwacht werden können. In Echtzeit gewonnene Messwerte und daraus abgeleitete Statusinformationen und Handlungsempfehlungen sollen dem Nutzer dann jederzeit zur Verfügung stehen. So kann er bei auffälligen Messwerten frühzeitig eine Überprüfung des Klemmsystems veranlassen und einen ungeplanten Maschinenstillstand verhindern, der durch einen plötzlichen Ausfall der Komponente eintreten würde. Der Mehrwert eines solchen Systems zur Zustandsüberwachung beschränkt sich aber nicht auf die Vermeidung von Havariefällen. Es ermöglicht auch die Weitergabe des umfangreichen Wissens über das Funktionsverhalten der Klemmsysteme an den Kunden. So könnten in der Datenverarbeitung implementierte Algorithmen die Optimierung des dynamischen Zustellverhaltens oder die effektivere Nutzung der pneumatischen Klemmkrafterhöhung (Boost-Funktion) ermöglichen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Kooperation mit der Wissenschaft

Bei dem Projekt RotoGuard arbeitet Hema eng mit dem Fachbereich Mess- und Sensortechnik der TU Darmstadt und der Core Sensing zusammen. Gemeinsam wollen die Projektpartner ein neuartiges, integriertes Datenerfassungssystem entwickeln, das Betriebsdaten des Klemmsystems in Echtzeit sammelt, interpretiert und Nutzerempfehlungen oder Betriebswarnungen ausgibt. Zudem soll das Sensormodul über eine autarke Energieversorgung verfügen und die erfassten Daten drahtlos übertragen. Mit dem Forschungsprojekt soll eine praxistaugliche Implementierung eines durchgängigen KI-basierten Condition-Monitoring-Konzeptes erzielt werden.

Die passende Messtechnik steht bereit

Einige Meilensteine hat das Projekt bereits erreicht. So ist die Entwicklung des messtechnischen Konzeptes für die Funktionserprobung des Prototypens mittlerweile abgeschlossen. Als primäre zu erfassende Messgröße wurde der pneumatische Druck festgelegt. Darüber hinaus soll das Condition-Monitoring-System auch die Ableitung des Schaltzustands die Auslenkung des Federblechs messen sowie über die Temperaturerfassung und deren mögliche Veränderung Bremsvorgänge aufzeigen. In den vergangenen Monaten hat das Projektteam bereits einzelne Sensoren ausgewählt, die später diese Aufgabe übernehmen sollen. Die komplette Sensorik für die Funktionsprüfung am Prototyp ist damit jetzt einsatzbereit.