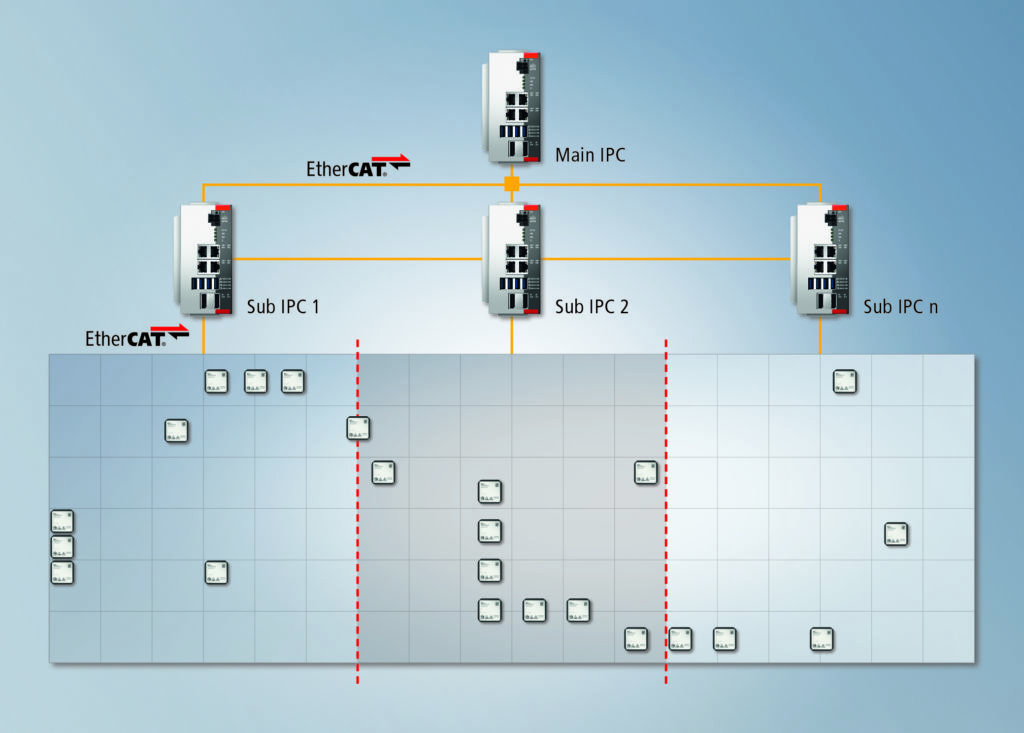

Das Beckhoff-Planarmotorsystem XPlanar für den schwebenden Produkttransport wird in seiner Funktionalität erweitert. Das neue, durch ein Softwareupdate verfügbare Multi-Computing ermöglicht nun eine Modularisierung der Gesamtanlage und damit eine noch größere Anzahl an Kacheln und Movern pro System, sodass sich auch sehr große Handling-Applikationen realisieren lassen. Um besonders große und modulare XPlanar-Systeme umzusetzen, lässt sich die Gesamtanlage über das Multi-Computing in einzelne, jeweils von einem Sub-IPC kontrollierte Subsysteme aufteilen. So lassen sich rechenintensive Aufgaben optimal auf die entsprechenden Anlagensegmente verteilen. Die dynamische Übergabe eines Movers zwischen zwei Subsystemen wird durch die Kommunikation der Sub-IPCs untereinander sichergestellt. Diesen übergeordnet kontrolliert der sogenannte Main-IPC den Ablauf der Gesamtanlage. Außerdem ist er zentral für die Applikationsprogrammierung und Diagnose, das heißt für die Nutzung der gewohnten Funktionalitäten von TwinCAT 3 XPlanar (TF5890) zuständig. Ein Zugriff aus der Applikation heraus auf die untergeordneten Sub-IPCs ist hierfür ebenso wenig erforderlich wie für die Mover-Übergabe beim Segmentwechsel, was die Applikationserstellung und den Anlagenbetrieb so einfach wie bisher gestaltet. Mit dem XPlanar Multi-Computing lässt sich die Anzahl von XPlanar-Mover und -Kacheln innerhalb eines Gesamtsystems komfortabel und fast beliebig erhöhen. Über die reine Systemvergrößerung hinaus ergeben sich weitere Optimierungsmöglichkeiten durch eine Modularisierung der Maschine: Neue Subsysteme können bei Bedarf einfach mechanisch an die bestehende Anlage gekoppelt werden. Die Integration des Subsystems in den Gesamtablauf der Anlage bedingt darüber hinaus lediglich eine Programmanpassung im Main-IPC.