Intelligente Kombination aus Lean Production und Industrie 4.0

Pilotprojekt im Traktorenwerk

Um das Potenzial zur Verbesserung der Produktionsprozesse durch Industrie 4.0 zu evaluieren, hat John Deere ein Pilotprojekt im Traktorenwerk Mannheim gestartet. Der Landmaschinenhersteller hofft, Verbesserungen durch eine stärkere Verzahnung der traditionellen Lean-Production-Methoden mit Industrie-4.0-Ansätzen zu erreichen. Dabei steht die starke Ausrichtung auf Kundenwünsche und die dafür nötige flexible Produktion im Vordergrund.

Jeder Traktor ist auf seine Weise einzigartig – So lautet das Motto des Landtechnikherstellers John Deere. Das bedeutet: Die individuellen Wünsche des Kunden sind der Maßstab für die Produktion, kaum ein Produkt gleicht dem anderen. Diese Ausrichtung auf den Kunden erfordert einzeln konfigurierbare Produkte und ein hohes Maß an Flexibilität in der Produktion. Das Pilotprojekt im Traktorenwerk Mannheim fußt auf fünf Paradigmen, um diesen Anforderungen gerecht zu werden:

- • Ein höherer Grad an Digitalisierung ist die gleichzeitige Basis für eine stärkere Automatisierung, mit der die Produktionsprozesse permanent weiter angepasst und verbessert werden können.

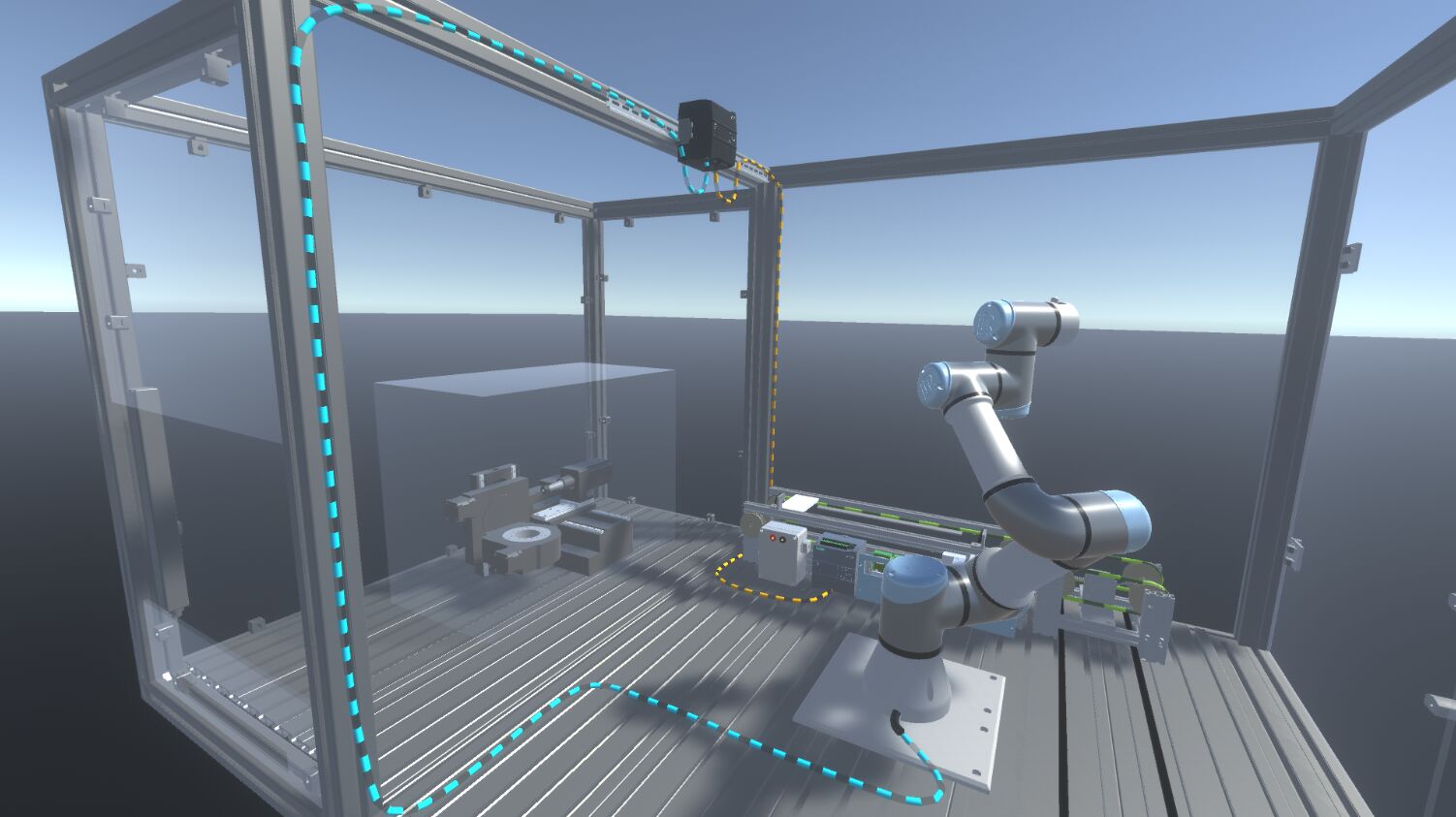

- • Smarte, bidirektional verbundene Geräte erlauben einen virtuellen Blick auf die Produktion sowie eine Echtzeitbetrachtung der Produktionsergebnisse.

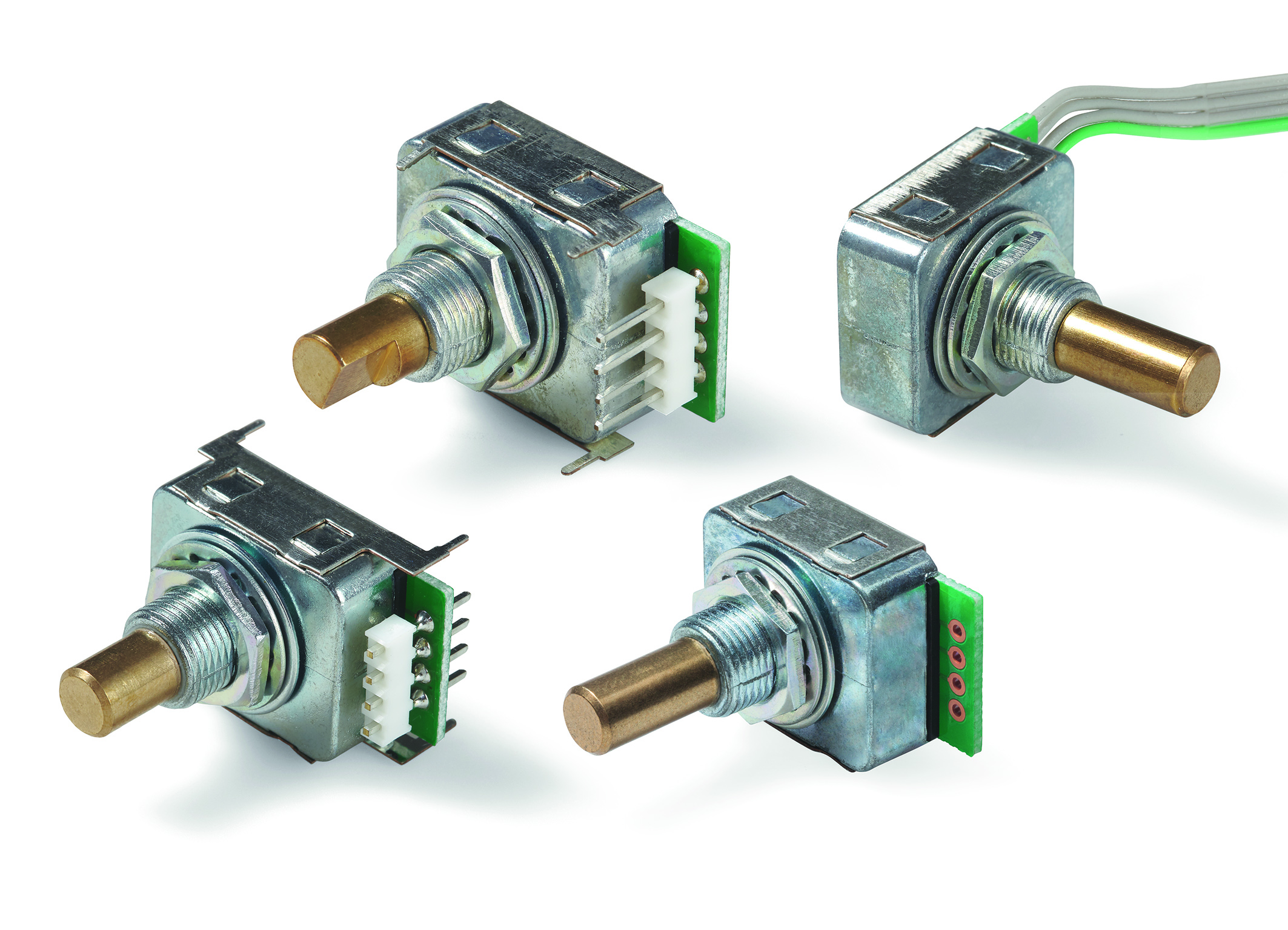

- • Mit intelligenten Sensoren ausgestattete Maschinen ermöglichen genauere Datenanalysen, die detailliert Auskunft über den Zustand von Prozessen, Maschinen und Anlagen geben.

- • Traditionell hierarchische IT-Architekturen werden stärker dezentralisiert und durch eine Smart-Manufacturing-Plattform integriert, die eine unkomplizierte und flexible Anwendungsintegration sowie den ungehinderten Datenaustausch erlaubt.

- • Die Analyse von Realtime-Daten in der Produktion ist die Voraussetzung für schnellere Entscheidungen und dient als Basis für eine Selbstoptimierung.

Projektumsetzung mit IBM und Partnern

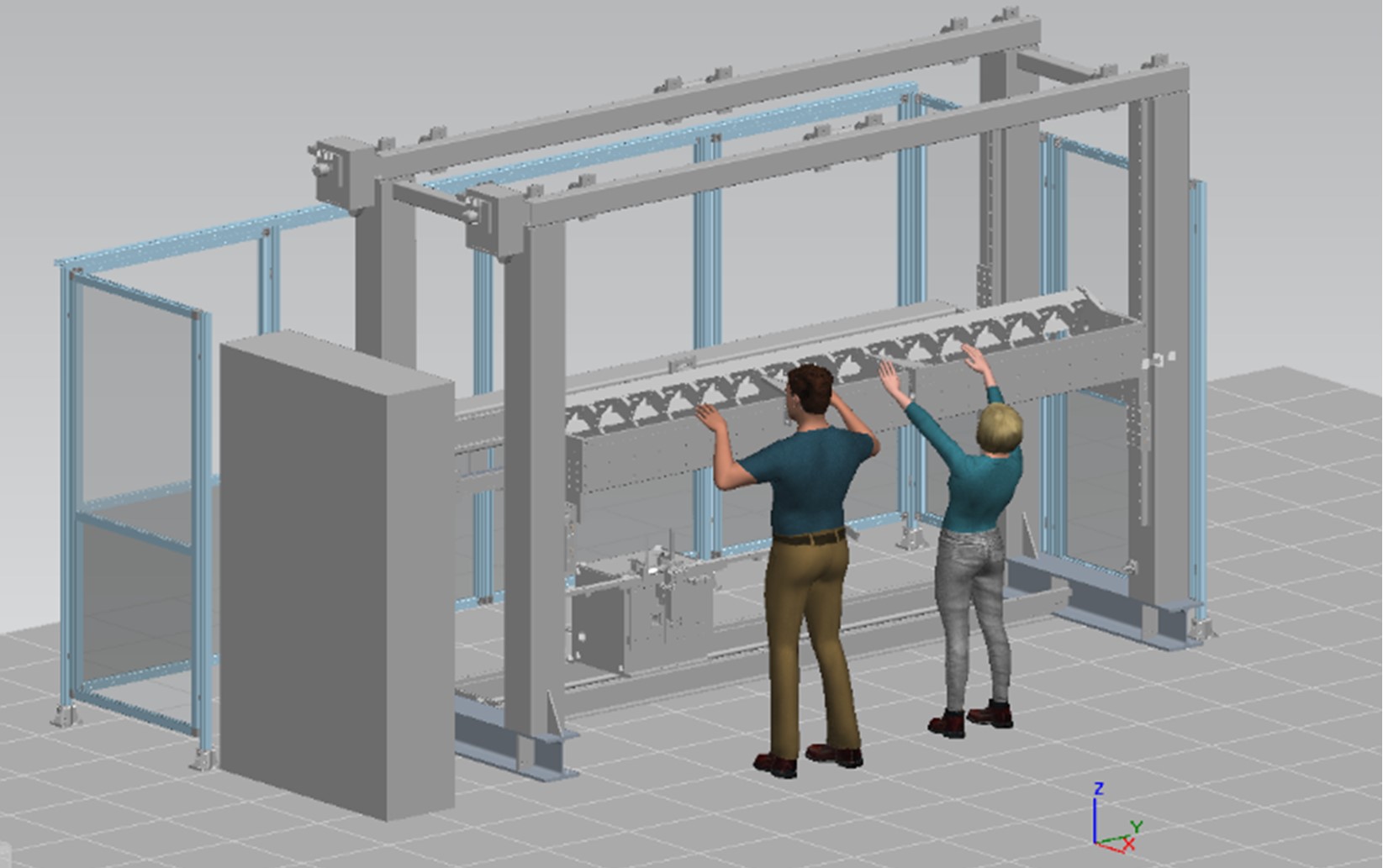

Um die Industrie-4.0-Ideen von John Deere in die Realität zu übertragen, hat der Traktorenhersteller gemeinsam mit IBM und weiteren Partnern einen agilen Ansatz für die Realisierung des Pilotprojekts gewählt. Als Grundlage für die flexible Vernetzung von Mensch, Maschine und Produkt baute das Entwicklerteam eine Smart-Manufacturing-Plattform auf, die auf einer serviceorientierten Architektur basiert. Die ausgewählten Anwendungsfälle entwickelten sie auf Basis des VDMA-Reifegradmodells, unter Berücksichtigung der Werksziele und der Anforderungen der Produktionsmitarbeiter. Das Herz der Plattform, zuständig für die vertikale Integration der Prozesse, ist der Smart-Manufacturing-Bus, eine Kombination aus dem IBM Integration Bus und dem IBM Operational Decision Manager (ODM). Ersterer verfügt über die Fähigkeit, unterschiedliche Datenprotokolle, etwa für die M2M-Kommunikation oder die Integration von Maschinen und IT-Systemen, zu verarbeiten. Der ODM ermöglicht die individuelle Definition von Regeln, die z.B. beim Eintreten von Ausnahmesituationen zur Anwendung kommen, und bildet damit eine wesentliche Grundlage für die Selbststeuerung von Produktionsprozessen. Durch diese neue Architektur lassen sich die Komplexität und der Aufwand für die Integration von Prozessen und Daten reduzieren.

Vernetzte Logistik- und Produktionsprozesse

Das Projekt liefert die Basis für eine zunehmend digitale Fabrik und schafft die Voraussetzungen für selbstkontrollierende logistische Prozesse mit automatisierter Materialversorgung und für eine papierlose Fabrik, in der sämtliche Dokumentationen und Informationen online verfügbar sind. Durch Real-time-Daten wird die Echtzeitvisualisierung von Prozessen ermöglicht. Assistenzsysteme mit kognitiven Fähigkeiten liefern automatisch die Montageanweisungen zum jeweiligen Arbeitsplatz und beziehen den Mitarbeiter aktiv in den Informationsfluss ein. Integrierte Poka-Yoke-Lösungen dienen zur automatischen Qualitätssicherung im Produktionsprozess. Im konkreten Fall des Mannheimer Pilotprojekts von John Deere wurde dabei in den ersten Sprints das Fundament für Industrie 4.0 gebildet. Ein Assistenzsystem für die Montagearbeitsplätze, Material Kitting via Pick2Light für die Materialbereitstellung, automatische Identifizierung und Lokalisierung smarter Bauteile und anderer Objekte via RFID, sowie die Integration von Smart Tools in die Shop-Floor-Ebene sind die Grundbausteine des Piloten. Des Weiteren wurden durch zusätzliche Systembausteine die Grundlagen für selbststeuernde Logistik- und Produktionsprozesse geschaffen, die in Zukunft auf ungeplante Ereignisse reagieren und sich aufgrund von definierten Regeln selbst steuern. Die digitale durchgängige vertikale Integration vom SAP-System bis auf die Sensor-Ebene ist das erklärte Ziel für die ersten Anwendungsfälle. Darüber hinaus setzt die Lösung von John Deere im Sinne des Smart-Factory-Ansatzes auf die modulare Integration von Komponenten unterschiedlicher Hersteller. An der derzeitigen Lösung sind die Projektpartner IBM, Hilscher, Armbruster, DE Software & Control, BridgingIT und die SmartFactoryKL beteiligt. Entwicklung, Design und Implementierung wurden mit den beteiligten Partnern in nur wenigen Wochen für die ersten Anwendungsfälle im Rahmen von Sprints abgeschlossen und sind seit Anfang April produktiv im Einsatz.