Herausforderung IoT

Ausweg aus der PLM-Sackgasse

Firmware-Fehler, die zum Versagen von Fahrzeugteilen führen oder Software-Schwächen bei medizinischen Geräten, die das Leben von Menschen bedrohen: Das Thema Vernetzung bringt nicht nur Segen in die Automatisierungswelt. Sind Hardware- und Software-Entwickler nicht ausreichend verbunden, entsteht schnell eine permanente Fehlerquelle. Unternehmen werden folglich immer anfälliger für Haftungsrisiken. Abhilfe können Lösungen schaffen, die alle Ingenieursdisziplinen unternehmensübergreifend vernetzen und auch die Supply Chain bis hin zu Logistik, Wartung, Service und Support einbinden.

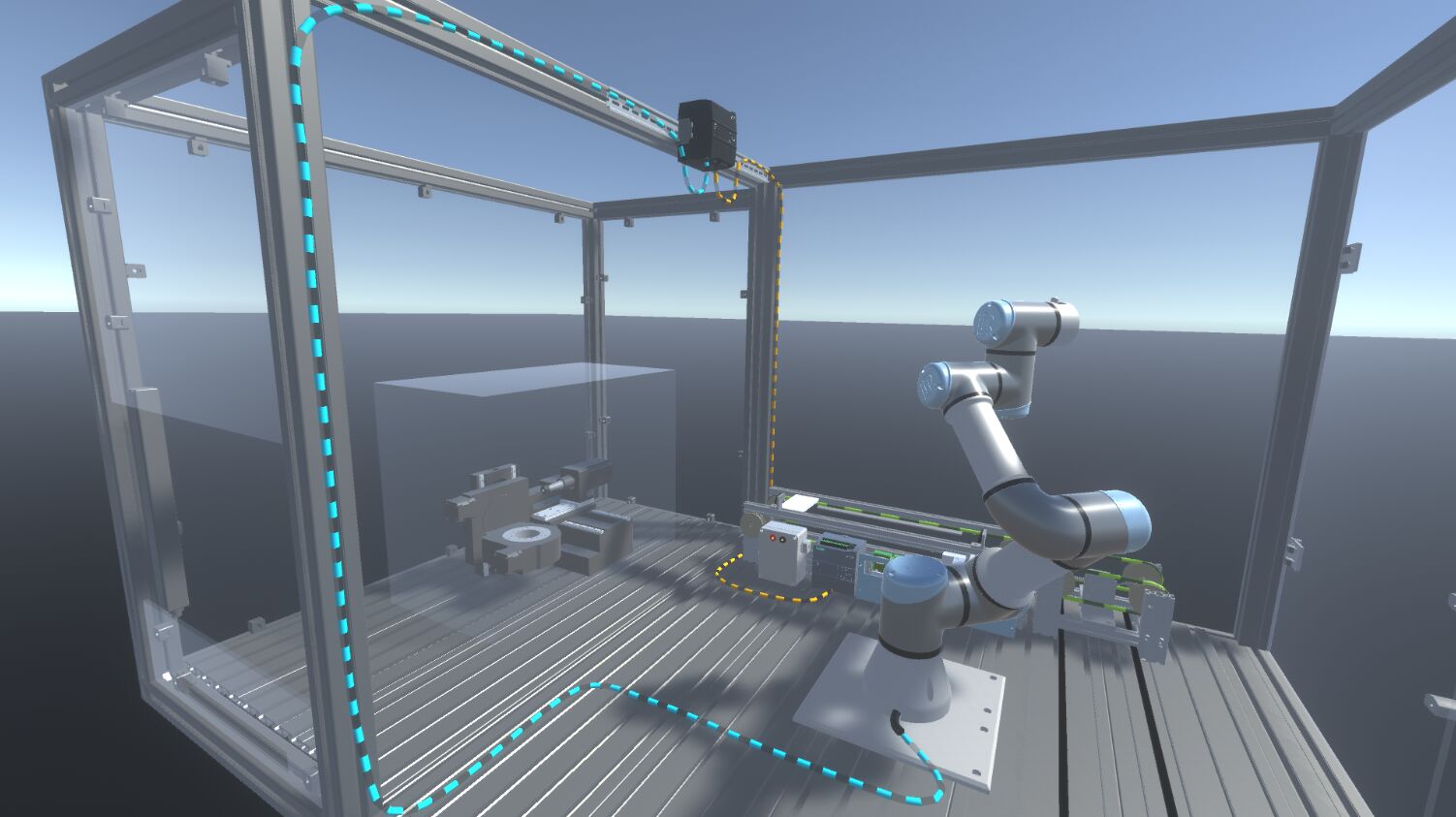

Vernetzte Geräte waren bis vor einigen Jahren noch Science-Fiction, heute sind sie in nahezu jeder Hosentasche zu finden. Im so genannten Internet of Things (IoT) vereinigen sich Hardware, Software und Elektronik zu Systemen, die mit anderen Produkten, Services und Menschen über mobile oder fest-verdrahtete Internetverbindungen kommunizieren. Alle technischen Geräte sind miteinander vernetzt, alles wird smart – dieser Trend bietet enormes Potenzial für das eigene Business. Vor allem die Informationen, die durch intelligente, vernetzten Produkte generiert werden, läuten eine neue Ära im Ringen um Wettbewerbsvorteile ein.

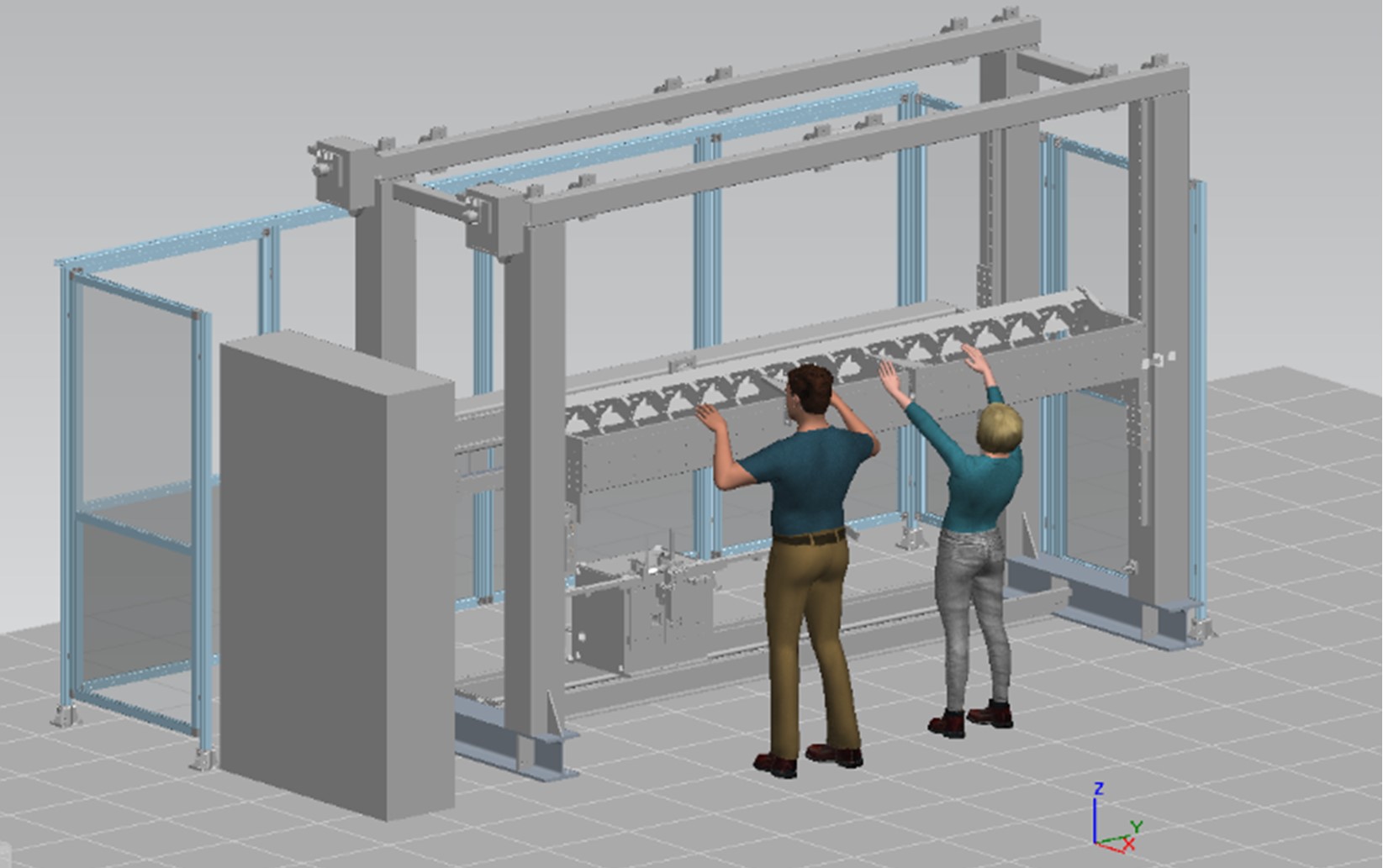

Steigende Komplexität der Automatisierung

Das Internet der Dinge verändert keineswegs nur die Fertigung: Das Thema hat das Potential, die gesamte digitale Transformation eines Unternehmens anzustoßen. Dazu sollte jede Abteilung von der Konstruktion über die Beschaffung bis hin zum Field-Support an ein zentrales Backbone angeschlossen sein. In Deutschland wird das IoT mit Blick auf die Fertigungsautomatisierung vorangetrieben und verstanden. Diese Perspektive ist jedoch verengt, da die Prozesse und Systeme vollständig miteinander vernetzt sein sollten, um Fehleranfälligkeiten aufgrund unterschiedlicher Informationsstände zu reduzieren. So erhöht sich allein schon aufgrund der steigenden Komplexität der Systeme und Komponenten für OEMs die Abhängigkeit von spezialisierten Zulieferern. Sie haben heute nicht mehr das Know-how oder die Möglichkeiten alle Aspekte eines komplexen Systems selbst zu entwickeln. PLM-Systeme kamen bereits in den 1980er Jahren mit diesem Ansinnen auf den Markt – mit der Verbreitung von Computer Aided Design (CAD) ging der Siegeszug des Produktdatenmanagements (PDM) einher. Eine einzelne, gemeinsame Datenquelle für alle Prozesse und Abteilungen, ja sogar für Zulieferer und andere Partner war das Ziel. Dort sollte der gesamte Lebenszyklus abgebildet sein. Der Plan war, nicht mehr nur CAD-Daten, sondern auch Anforderungen, Produktspezifikationen, Projektpläne und BOMs zentral zu speichern und zu verwalten.

Aus dem Gleichgewicht geraten

Es manifestierten sich jedoch Mängel bei der integrierten Produktkonfiguration, insbesondere an den Schnittstellen zwischen Engineering, Fertigung, Zulieferern und Field-Support. Das Ergebnis: Auch heute werden noch falsche oder veraltete Informationen weitergegeben, unterschiedliche Versionen von Stücklisten und Dokumentationen zirkulieren. Das führt zu Verzögerungen, Kostenüberschreitungen und Sicherheitsproblemen durch fehlerhafte Produkte. Mit schwerwiegenden Konsequenzen, wie die jüngste Vergangenheit zeigt. In Deutschland wurden 2014 so viele Fahrzeuge zurückgerufen wie nie zuvor seit Einführung des Produktsicherheitsgesetzes im Jahr 1997. Ein Medizintechnikspezialist musste aufgrund eines vermeintlich unbedeutenden Software-Fehlers gleich zweimal in einem Jahr ein Beatmungsgerät vom Markt zurückziehen, das zu wenig Sauerstoff abgab und so die Gesundheit von Patienten gefährdete. Vorfälle wie diese haben direkten Einfluss auf die Wettbewerbsfähigkeit der Unternehmen. In einem hochkompetitiven, globalen Markt ist der Zeitdruck immens und die Entwicklungszyklen werden kürzer. Gleichzeitig steigen die Anforderungen, und Hersteller müssen ständig neue Produkte entwickeln. Fragmentierte Daten und Prozesse bereiten Unternehmensverantwortlichen folglich ebenso Kopfschmerzen wie all jenen, die ihre Ergebnisse der Führungsebene oder Aktionären erklären müssen. Angesichts der steigenden Vernetzung spitzen sich die Probleme weiter zu: Sie wirken sich nicht nur negativ auf bereits existierende Produkte aus, sondern beeinflussen auch die Fähigkeit, flexibel auf Trends und neue Anforderungen des Marktes reagieren zu können.