Digitale Transformation für den Service

Es wird in Zukunft nicht mehr gewartet: bis eine Baugruppe ausfällt: Innovative IT-Konzepte gestatten eine vorausschauende Wartung und die Digitalisierung der dafür erforderlichen Prozesse. Über Industrie-4.0-Ideen und die damit verbundene digitale Transformation lässt sich die eigene Wettbewerbsfähigkeit im internationalen Vergleich deutlich verbessern.

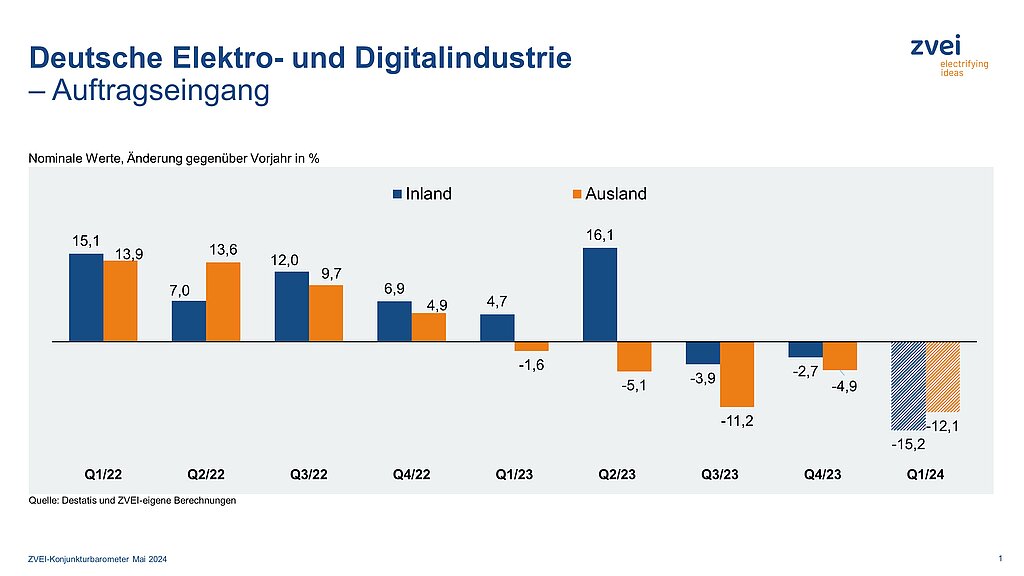

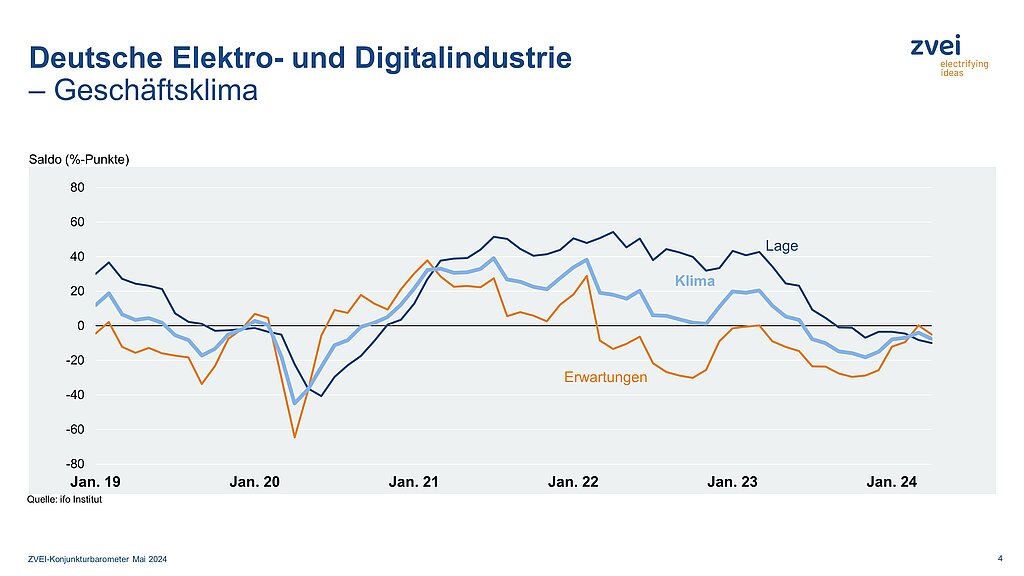

Die neue McKinsey-Studie ‚Industry 4.0 after the inital hype‘ zeigt, dass fast die Hälfte der befragten Unternehmen in Deutschland im vergangenen Jahr praktisch keinen Fortschritt bei der Umsetzung von Industrie-4.0-Ideen verzeichneten. Die Gründe dafür sind vielfältig. Trotz allem sollten die über 6.000 Unternehmen des deutschen Maschinen- und Anlagenbaus den Hype um Industrie 4.0 und die damit verbundene digitale Transformation nutzen, um zumindest das eigene Serviceangebot zur datenbasierten Lösung weiterzuentwickeln und bestehende Geschäftsmodelle zu verändern. Unter Automobilverkäufern gilt: Das erste Auto verkauft einem Kunden der Vertrieb, das zweite Auto der Service. Im Maschinen- und Anlagenbau wird diese Weisheit in Bezug auf die eigenen Produkte noch nicht durchgängig praktiziert. Vielfach arbeitet man mit einem analogen, reaktiven Service: Man wartet, bis etwas ausfällt und der Kunde anruft. Im Rahmen der aktuell diskutierten digitalen Transformation – also dem Einsatz des Internets zur digitalen Modernisierung bestehender Geschäftsprozesse – lässt sich ein Serviceprozess in Hinblick auf Predictive Maintenance mit integriertem Condition Monitoring umstellen.

Ist-Zustand bewerten und erfassen

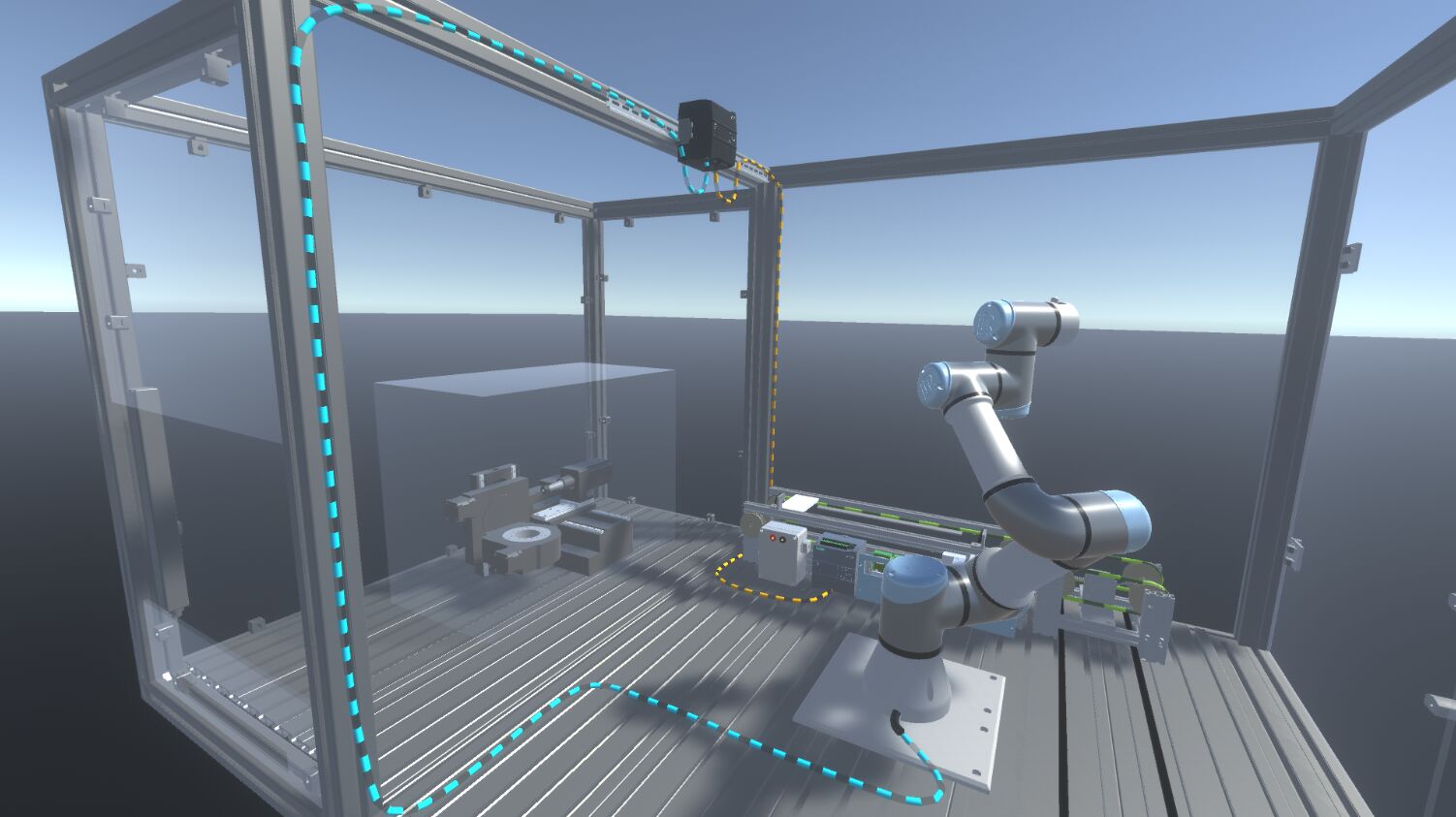

Eine wichtige Voraussetzung für Predictive Maintenance ist ein Condition Monitoring mit Cloud-basierter Datenspeicherung. Dazu sollten möglichst viele Datenpunkte in einer Antriebsbaugruppe oder Maschine erfasst werden. Teilweise sind dafür zusätzliche Sensoren notwendig. Die anfallenden Daten werden in regelmäßigen Abständen an die Cloud übermittelt. Aus der gesamten Historie entsteht dann später auch ein Vorhersagemodell für Predictive-Maintenance-Anwendungen. Ebenfalls sehr wichtig ist die Qualität der Condition-Monitoring-Daten. Bei einem pneumatischen Subsystem, z.B. einem Führungszylinder mit einem druckluftbewegten und SPS-gesteuerten Schlitten zum Materialtransport, lässt sich durch das Condition Monitoring der Stoßdämpfer an beiden Führungszylinderenden und den damit möglichen Service- und Wartungskonzepten die Lebensdauer der gesamten Baugruppe erheblich steigern. Im einfachsten Fall befindet sich an den Endpunkten des Führungszylinders jeweils ein Näherungssensor mit einem Schaltpunkt, um der SPS die Position des Schlittens anzuzeigen. Will man nun die Wirkung der Stoßdämpfer messen, könnten zusätzlich – oder alternativ – spezielle Näherungssensoren mit zwei Schaltkontakten verwendet werden, die eine Zeitmessung für die Schlittenbewegung innerhalb der Stoßdämpfer-Hubstrecke zulassen. Mit anderen Worten: Für die Stoßdämpfer an beiden Enden entstehen jeweils zwei für das Condition Monitoring relevante Zeitmessungen (Anfang der Hubstrecke, Ende der Hubstrecke. Zusammen mit der Schlittengeschwindigkeit lässt sich daraus eine Kennzahl ermitteln. Diese wird sich bei längerer Betriebsdauer und damit einhergehendem nachlassendem Stoßdämpferöldruck verändern. Um nun eine vorausschauende Wartung für den Führungszylinder zu ermöglichen, wird die Kennzahl zusammen mit anderen aus der SPS ausgelesenen Daten (z.B. wie oft wurde ein Ventil oder eine Hydraulikeinheit benutzt) in bestimmten Zeitabständen an eine Cloud übertragen und dort gespeichert.

Zukunftsvorhersage als Service

Trendvorhersagen durch Auswertungen größerer Datenmengen werden im IT-Umfeld schon seit Jahren unter dem Sammelbegriff Predictive Analytics praktiziert. Aus diesem Grund gibt es in verschiedenen Cloud-Serviceplattformen hochentwickelte und praxiserprobte Dienste, die sich auch zur Vorhersage der Ausfallwahrscheinlichkeit einzelner Maschinenkomponenten und somit zum Festlegen geeigneter Wartungstermine bzw. als Basis proaktiver Servicekonzepte eignen. Um prädiktive IT-Analyseservices zu nutzen, müssen, wie zuvor für das pneumatische Subsystem beschrieben, vor Ort geeignete Daten erfasst und in die Cloud transportiert werden. Dabei sind nicht nur funktionale Aspekte, sondern auch der Datenschutz und die IT-Security zu beachten. Wenn eine SPS lediglich eine einfache Industrial-Ethernet-Schnittstelle besitzt, ist ein physisches oder virtuelles Gateway als Bindeglied zur Cloud erforderlich. Des Weiteren reichen – wie durch das Beispiel verdeutlicht – die in der SPS vorhandenen Daten häufig für ein effektives Predictive-Maintenance-Konzept nicht aus. Es sind daher zusätzliche Sensoren im Umfeld der Steuerung erforderlich, die ausschließlich als Datenquelle für die IT-gestützte vorausschauende Wartung auf Basis prädiktiver Analysen dienen.