Wie bekommt man eine 100%-Kontrolle in der Linie?

Alles 100% im Blick

Eine Inline-Überprüfung der Produktqualität ist heute, ob des immer weiter ansteigenden Qualitäts- und Kostendrucks, nicht mehr wegzudenken. Speziell in der Kunststoffverarbeitung und im Spritzguss sind zum einen die Fehlererkennung und zum anderen die Farbkontrolle bei Bauteilen wichtige Aspekte des Produktionszyklus. Beide lassen sich mit geeigneter Sensorik voll automatisch direkt während der Produktion überprüfen.

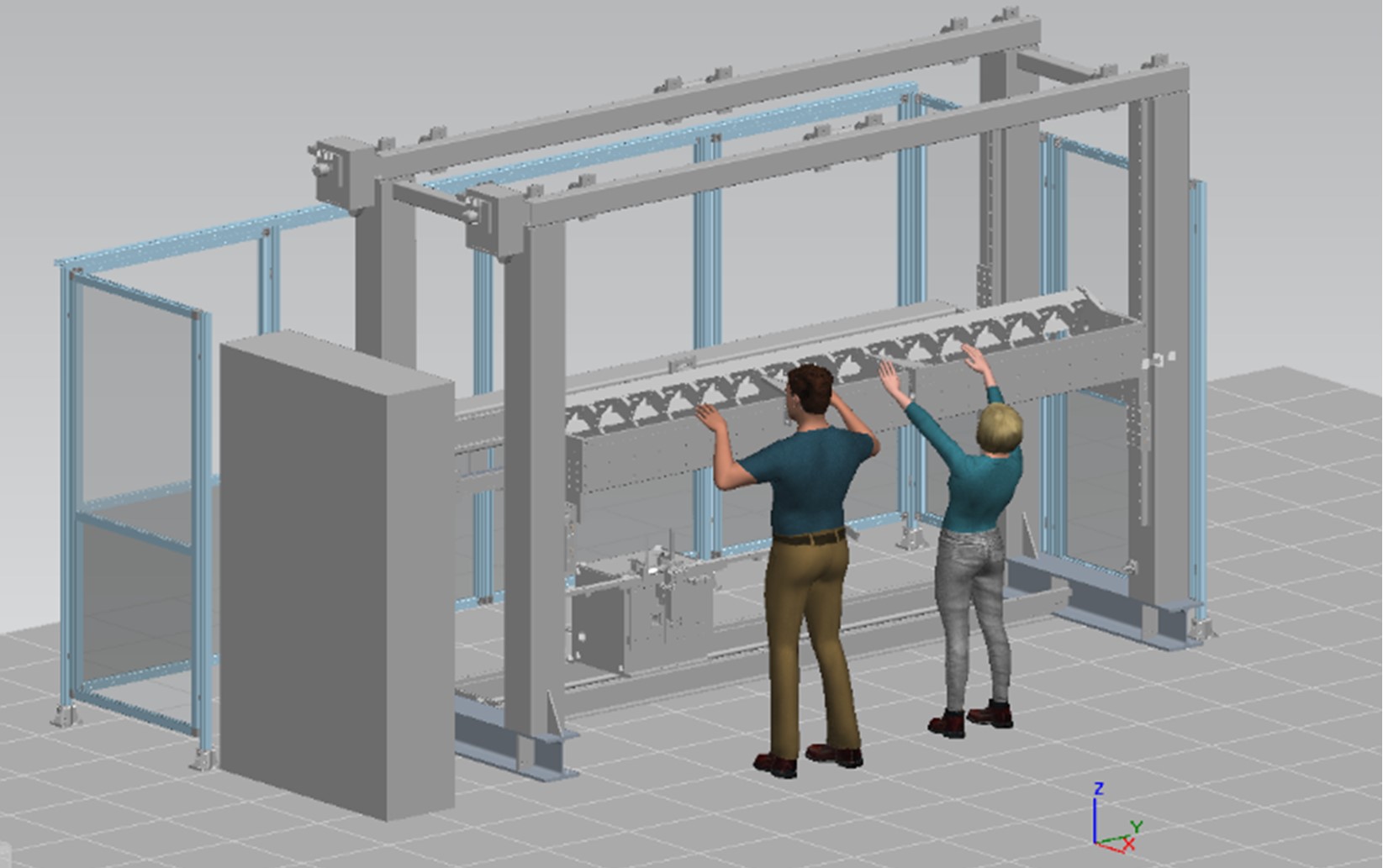

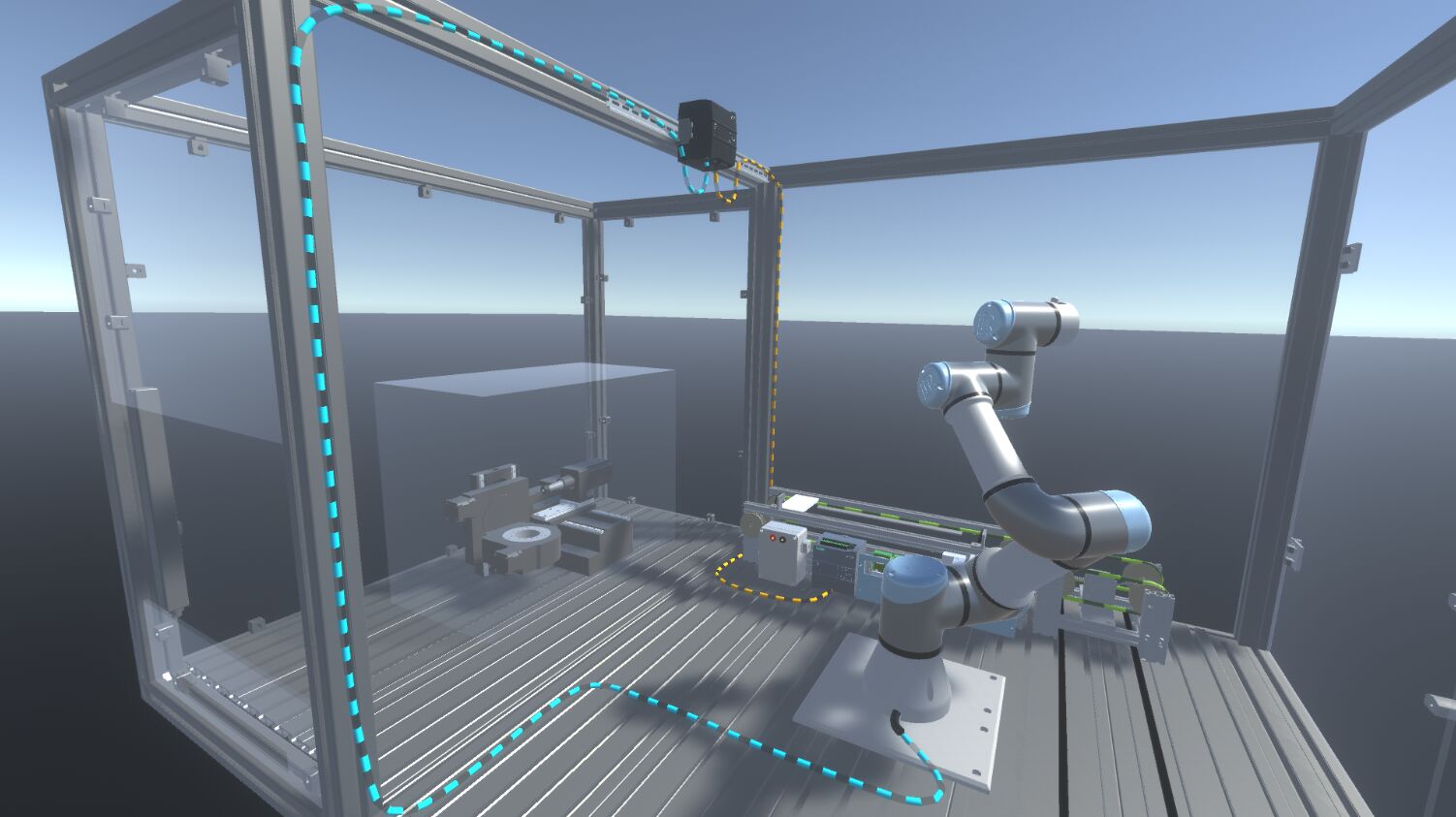

Die Frage, wie man die 100%-Kontrolle in die Linie bekommt, lässt sich kurz und knapp beantworten: Man kombiniert verschiedene Verfahren so geschickt miteinander, dass sich die einwandfreie Überwachung leicht im laufenden Prozess realisieren lässt. Bleiben wir beim Spritzguss, so bietet sich beispielsweise ein Zusammenspiel aus der Infrarotkamera Thermoimager TIM 160 oder TIM 400 und dem Inline-Farbmesssystem Colorcontrol ACS 7000 an. Ein Bauteil wird während des Produktionsprozesses zunächst direkt vor die Infrarotkamera gefahren, um es auf Fehler zu überprüfen. Ein automatisches Handlingsystem zur Bauteilentnahme und Ablage (mit dem moderne Spritzgießmaschinen üblicherweise ausgestattet sind) ermöglicht dies. Durch die Positionierung des Bauteils vor der Kamera kann ein exaktes Zeitfenster für die Aufnahme der Thermografie-Bilder eingehalten werden, wodurch die Vergleichbarkeit der Wärmebilder von Schuss zu Schuss gesichert ist. In kürzester Zeit muss bei der automatisierten Entnahme eine Gut-/Schlecht-Teil-Auswahl getroffen werden. Ziel ist es, Probleme bei der Weiterverarbeitung zu verhindern und möglichst schnell Korrekturmaßnahmen einzuleiten, denn Fehler kosten Zeit und Geld.

Fehlererkennung mittels Infrarot

Das Inline-Thermografiesystem erkennt Qualitätsschwankungen mit Hilfe einer Infrarotkamera. Sie erfasst das gesamte Bauteil aus bis zu sechs unterschiedlichen Ansichten und begutachtet es. Die miniaturisierte industrielle Wärmebildkamera erfasst die von dem Werkstück ausgehende IR-Strahlung und visualisiert sie. Die Temperaturverteilung liefert eine globale Qualitätsaussage über Fehltemperierung des Werkstücks, Fehlfunktion der Werkzeugtemperierung, sichtbare Geometriefehler oder verdeckte Fehler. Das System minimiert die Anfahrausschüsse nach Stillständen oder dem Werkzeugwechsel, da bereits das erste Gutteil nach dem Wiederanlauf zuverlässig erkannt wird. Die Auswertung findet in der Totzeit zwischen zwei Schüssen statt. Die Software stellt das Referenzbild, das IR-Bild vom Bauteil und die Differenz der beiden Bilder dar. Die identifizierten Temperaturunterschiede liefern eine Grundlage für die Unterscheidung zwischen Gut- und Schlechtteil. Die Temperaturalarmgrenzen können dabei frei über die Bediensoftware festgelegt werden. Diese wurde in Verbindung mit dem Süddeutschen Kunststoffzentrum (SKZ) und mehreren Industriepartnern entwickelt. Fehlerhafte Bauteile werden entsprechend dieser Einstellungen aussortiert. Weiterhin kann der Bediener z.B. durch eine Lampe bei Fehlerereignissen gewarnt oder die Maschine im Extremfall abgestellt werden. Die Grenzwerte für verschiedene Bauteile können in einer Bauteildatenbank gespeichert und abgerufen werden. Neben der sofortigen Sortierung der Bauteile wird von jedem Schuss ein IR-Bild des Teils auf die Festplatte oder ein Netzlaufwerk gespeichert. Dadurch wird eine immer häufiger geforderte 100%-Nachverfolgbarkeit eines Bauteils realisiert.

Farberkennung in der Linie

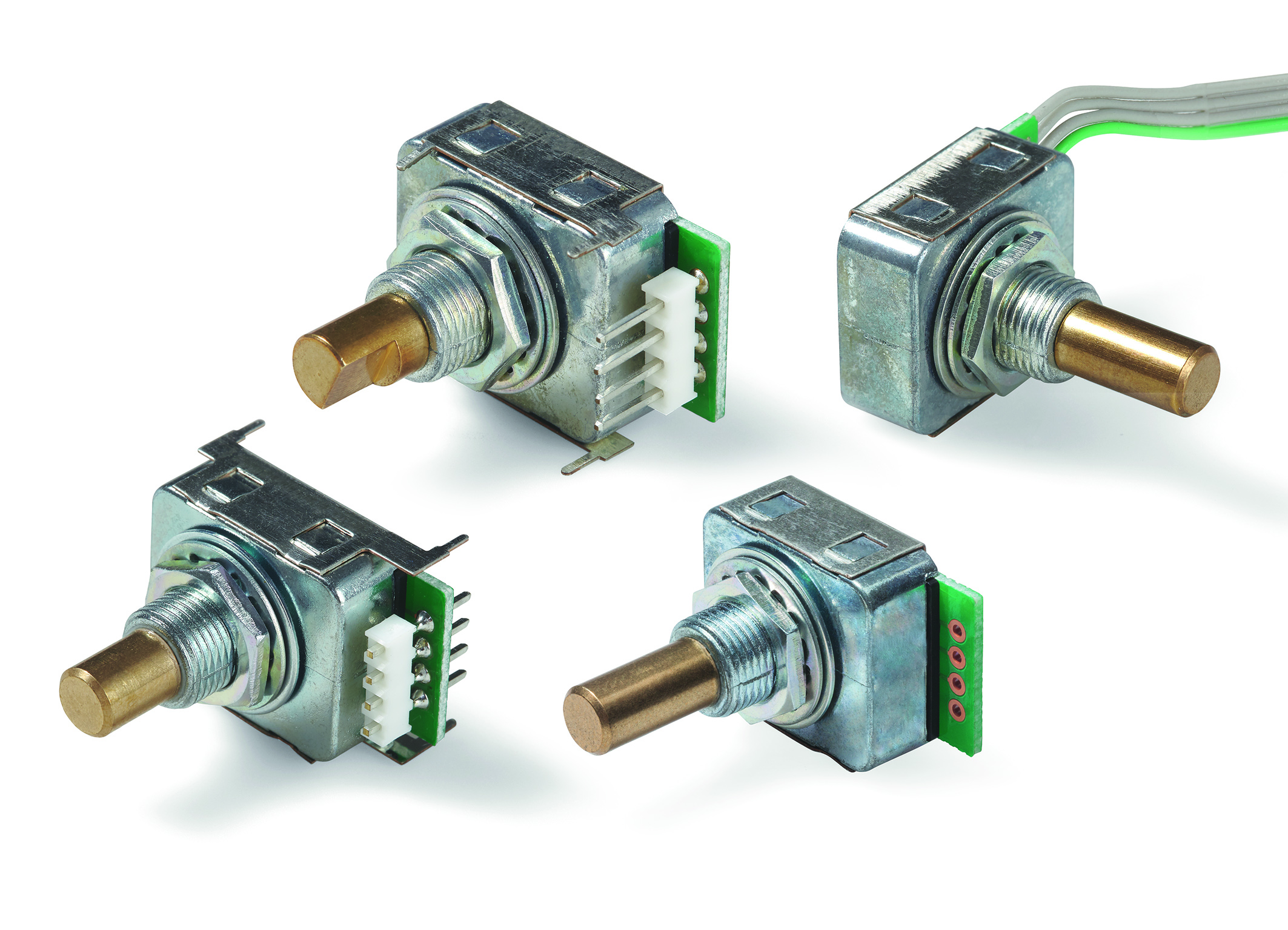

Wurde durch den Thermoimager TIM zuvor verifiziert, dass es sich um ein Gutteil handelt, so kann dieses direkt im Anschluss in der Linie mittels des Inline-Farbmesssystems Colorcontrol ACS7000 auf seine Farbe überprüft werden. Eine zu 100% automatische (Inline-)Kontrolle bestand bisher nicht. Bisher konnten die Bauteilfarbe nur offline am fertig abgekühlten Bauteil bestimmt werden. Die Thermochromie, also die Farbänderung des Bauteils bei unterschiedlichen Temperaturen, verursacht dieses Problem. Speziell bei roten Farbstoffen ist dieser Effekt sehr ausgeprägt und eine Farbunterscheidung schwierig. Denn schon bei einem Temperaturunterschied von 20°C können je nach Einfärbung Farbabweichungen von mehr als 2E-Einheiten entstehen. Beim Kunststoff-Spritzguss, speziell im Automotive-Bereich, kommt es aber auf den exakten Farbton der Produkte an. Das Colorcontrol ACS7000 ist eines der modernsten Inline-Farbmesssysteme weltweit. Im Unterschied zu konventionellen Technologien wird dabei eine Farbe nicht nur über den Vergleich zum Referenzwert, sondern über das Reflexionsspektrum eindeutig identifiziert. Wegen der hohen Messgenauigkeit (E=0,08) findet das System auch Einsatz im Labor. Zur einfachen Integration in den Prozess steht u.a. ein Ethernet-/Ethercat-Anschluss zur Verfügung. Das optische Messsystem verfügt über drei verschiedene Sensorköpfe für unterschiedliche Messaufgaben: Für strukturierte, hochreflektierende sowie metallisch-glänzende Oberflächen, wie im vorgestellten Beispiel, eignet sich am besten der 360° Ringkopf. Im Sensor sind 24 Beleuchtungsoptiken um die Empfangsoptik angeordnet und sorgen für eine konstante Ausleuchtung der Oberfläche. Dadurch kann die Messung unabhängig von der Drehlage des Messobjekts erfolgen. Für Farbmessung auf matten und feinstrukturierten Materialien eignet sich der Winkelkopf. Beleuchtung und Empfänger sind im Sensor im 30°/0° bzw. 45°/0° Winkel zueinander angeordnet.