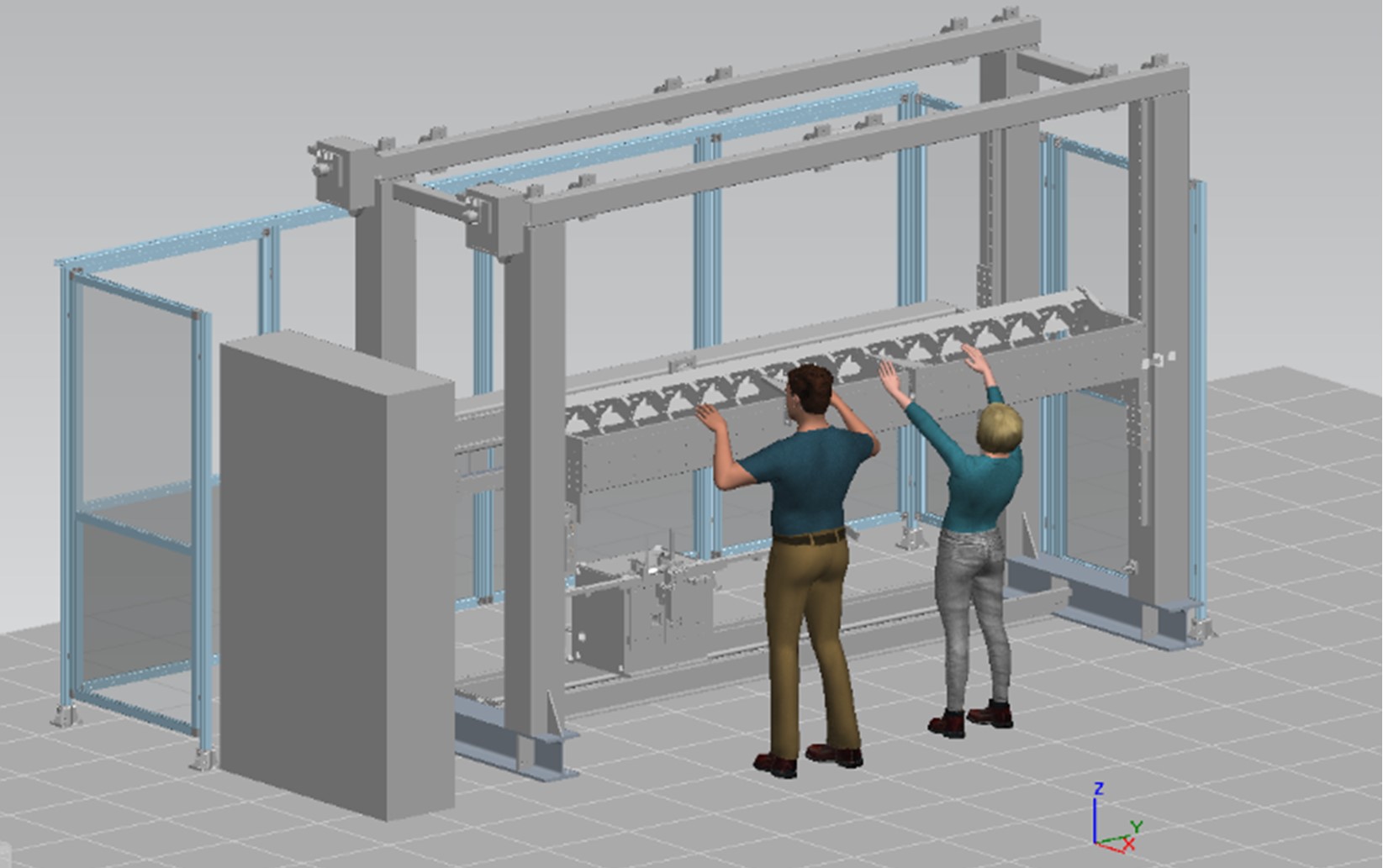

Je flexibler die Fertigung agieren muss, umso mehr zahlt die Effizienz bei der Anlageninstallation und -inbetriebnahme in die Produktivität des Herstellers ein. Ein wiederkehrendes Problem in diesem Prozess sind die oft unvermeidlichen Abweichungen zwischen den zur Simulation genutzten 3D-Modellen der Anlagen und deren tatsächlichem Aufbau am Aufstellungsplatz. Diskrepanzen wie die Verschiebung des Nullpunkts eines Roboterarms können gravierende Auswirkungen auf die Produktionsprozesse haben, bis hin zu Produktionsstörungen oder -stillständen. Denn die auf dem vorhandenen 3D-Modell basierte Programmierung der Anlage geht von anderen Rahmenbedingungen aus. Um das zu vermeiden, lassen Anlagenhersteller, Anlagenerrichter oder Automatisierungsanbieter ihre Mitarbeiter vor Ort zu ihren Kunden anreisen, um den Aufbau der Anlage manuell zu überprüfen, Probleme früh zu identifizieren und bei Bedarf die Maschine umzuprogrammieren – all das kostet Zeit und Geld.

Ergänzung zur VIBN

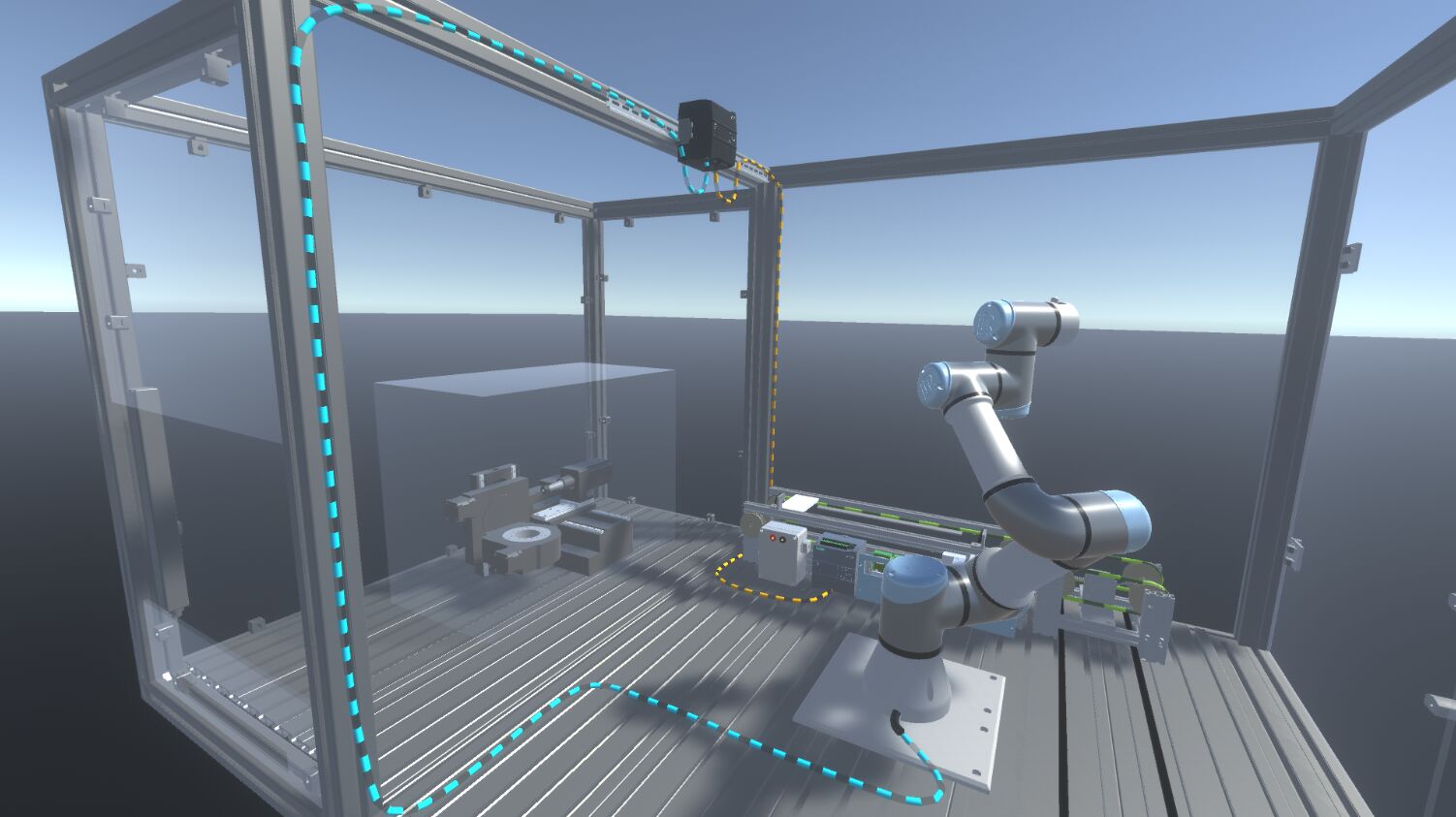

Als Antwort auf diese Herausforderung stellt Framence eine Ergänzung zur virtuellen Inbetriebnahme vor. Das Softwarehaus nutzt hierfür seine Plattform für fotorealistische digitale Zwillinge industrieller Umgebungen in Verbindung mit künstlicher Intelligenz, um die Überprüfung und Anpassung der beim Betreiber aufgebauten Anlagen aus der Ferne zu ermöglichen.

Von Fotos zum Digital Twin

Um fotorealistische digitale Zwillinge einer Umgebung zu erstellen, die an die Sicht in Google Street View erinnern, hat der Anbieter ein eigenes Verfahren entwickelt. Dafür verwendet das Unternehmen Fotos von handelsüblichen Digitalkameras, die über mathematische Verfahren und künstliche Intelligenz zu einem zentimetergenauen und maßstabgerechten Abbild der jeweiligen Produktionsstätte oder Anlage zusammengefügt werden können. Teures Equipment oder 3D-Modellierung ist nicht notwendig, um zu einem Abbild zu gelangen. Schon hochauflösende Bilder von Smartphones können ausreichen, um das fotorealistische Bild der Fabrik zu errechnen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Integration in bestehende Prozesse

Diese Detailgenauigkeit will Framence in den Dienst der virtuellen Inbetriebnahme einer Anlage aus der Ferne stellen: Mitarbeiter des Betreibers oder des Errichters, die sich ohnehin vor Ort in der Fabrik befinden, nehmen mit ihrem Smartphone Bilder der Anlage auf. Anhand der Bilder wird der maßhaltige digitale Zwilling der realen Anlage erstellt. Im Anschluss wird das 3D-Modell der Anlage in die browserbasierte Plattform von Framence importiert und dem digitalen Zwilling der Anlage überlagert. Eine KI vergleicht die Positionierung des digitalen Zwillings der aufgebauten Anlage mit dem ursprünglichen 3D-Modell, um Abweichungen zu identifizieren. Über die Plattform kann der Programmierer des Anlagenherstellers diese Abweichungen einsehen und aus der Ferne die notwendigen Anpassungen in der Programmierung der Anlage vornehmen. So kann der Programmierer etwa den Nullpunkt der aufgebauten Anlage korrigieren, um die Funktion sicherzustellen.

Reisezeiten sparen

In vielen Fällen kann die Integration dieses Schrittes Kosten und Zeit sparen. Etwa wenn Programmierer nicht mehr extra anreisen müssen, um die Anlage zu prüfen und bei Bedarf umzuprogrammieren. Dadurch können Anlagenhersteller die Reisekosten und den damit verbundenen Zeitaufwand reduzieren. Diese Einsparungen können sie an ihre Kunden weitergeben. Nicht zuletzt trägt der Rückgang von Reisen durch diese Ergänzung der virtuellen Inbetriebnahme aus der Ferne zu den Nachhaltigkeitszielen von Unternehmen bei. Indem Flugreisen und Autofahrten, die mit der Inbetriebnahme verbunden waren, reduziert werden, können Unternehmen ihren CO2-Fußabdruck verringern.

Ein Programmierer, viele Inbetriebnahmen

Darüber hinaus haben Programmierer so die Möglichkeit, mehrere Anlagen gleichzeitig in Betrieb zu nehmen. Der Anlagenhersteller schont wertvolle Ressourcen, wenn Fachkräfte ihre Fähigkeiten über geografische Grenzen hinweg und ohne damit verbundene zeitliche Verzögerungen einbringen können. Bei alldem verspricht der Anbieter des Systems durch die Implementierung von KI-Technologie eine bisher unerreichte Präzision in der Identifikation von Abweichungen zwischen geplanten und tatsächlichen Anlagenkonfigurationen. Damit bietet sich den Verantwortlichen der VIBN die Möglichkeit, die Qualität und Zuverlässigkeit der Anlageninstallation zu erhöhen, indem potenzielle Probleme früher erkannt und behoben werden. Ein weiterer Baustein auf dem Weg zur agilen Fertigung.