Intelligente Frequenzumrichter zur Getriebeüberwachung

Smarte Gesundheitsvorsorge

Industriegetriebe sind die Schwergewichte in der Antriebstechnik und müssen hohe Drehmomente übertragen. Kleine unbemerkte Defekte können aufgrund der großen einwirkenden Kräfte schnell zum Totalschaden führen. Condition Monitoring und Predictive Maintenance helfen hier, eine maximale Anlagenverfügbarkeit bei hoher Wirtschaftlichkeit zu erreichen.

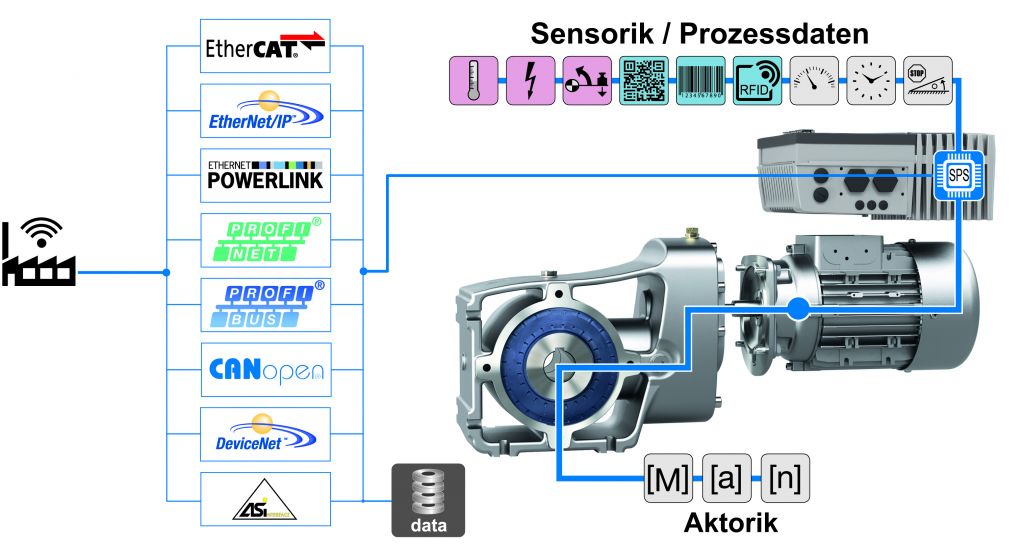

Voraussetzung sind intelligente Frequenzumrichter mit integrierter PLC, die autarke Entscheidungen treffen und die Motor- und Getriebezustandsdaten mithilfe virtueller und physischer Sensorik auswerten können. Mittels virtueller Sensorik, die auf mathematischen Algorithmen basiert, und der in die Umrichter von Getriebebau Nord integrierten PLC kann mit der aus den gemessenen elektrischen Daten berechneten Antriebsleistung und in Kombination mit den bekannten physikalischen Eigenschaften des Getriebeöls hinreichend genau die Öllebensdauer ermittelt werden. So werden der Ausnutzungsgrad des Getriebeöls und damit der voraussichtliche Ölwechseltermin zugänglich.

Cloudanbindung für vernetzten Service

Bei den Industriegetrieben sind auch reale Temperatur- und Schwingungssensoren empfehlenswert. Speziell die Schwingungssensorik bietet eine Reihe von Vorteilen. Für die in den Industriegetrieben eingebauten Lager gibt es detaillierte Herstellerdatenbanken, die die charakteristischen Schwingungsfrequenzen für alle Komponenten jedes Lagertyps enthalten. Die einzelnen Frequenzen lassen sich also klar identifizieren und zuordnen. Anhand der Zeitsignale oder einer FFT-Analyse (Fast Fourier-Transform) kann das Frequenzspektrum untersucht werden. So kann nicht nur der ideale oder erforderliche Wartungszeitpunkt berechnet werden, es wird auch klar, wo gegebenenfalls der Fehler liegt und welche Ersatzteile erforderlich sind. Der autarke Antrieb kommuniziert die Zustandsdaten in eine sichere Cloud. Dort stehen sie für die Auswertung mit Filter- und Analyse-Tools zur Verfügung, sodass die Überwachung der Antriebseinheiten von jedem beliebigen Ort aus erfolgen kann. Die Daten werden übersichtlich in einem browserbasierten Webinterface aufbereitet und die Anlage kann jederzeit mit einem Blick in einer übersichtlichen 3D-Darstellung beurteilt werden.