Herr Lang, die Vision einer digitalisierten Produktion treibt den Maschinenbau schon lange um. Dennoch scheinen sich einige Unternehmen schwer damit zu tun. Welche Faktoren sind aus Ihrer Sicht dafür verantwortlich?

Neben dem Wettbewerbsdruck, Fachkräftemangel und regulatorischen Anforderungen stellt vor allem der technologische Wandel Unternehmen vor Hürden. Das zeigt sich insbesondere im digitalen Reifegrad ihrer Produktion: Obwohl die Automatisierung von Anlagen und Produktionslinien bereits seit den 80er-Jahren Einzug hält, mangelt es immer noch an der Vernetzung von Maschinen und ERP-Systemen. Viel zu oft gibt es eine Vielzahl von Insellösungen ohne Kommunikationsschnittstellen. Die Folge sind ineffiziente und fehleranfällige Prozesse. So werden beispielsweise Produktionsaufträge geplant, aus dem Planungssystem ausgedruckt und in der Fertigung in die Maschinen eingegeben. Daten zur Anlagenperformance werden – wenn überhaupt – manuell in einmaligen Auswertungen erfasst. Um im Wettbewerb bestehen zu können, sollten produzierende Unternehmen ihre internen Digitalisierungspotenziale jedoch gezielt identifizieren und nutzen.

Welche Maßnahmen sollten sie dafür ergreifen?

Im ersten Schritt ist es wichtig, Bereiche zu identifizieren, in denen Ressourcenverschwendung reduziert werden kann. Dabei empfiehlt es sich, einen erfahrenen externen Partner hinzuzuziehen, der sowohl Expertise in der Produktionsdigitalisierung und Softwareentwicklung als auch Verständnis für Fertigungsprozesse mitbringt. Auf dieser Basis kann eine maßgeschneiderte Digitalisierungsstrategie abgeleitet werden, die wirtschaftliche und technische Aspekte gleichermaßen berücksichtigt. Auch ist die Einbindung von Mitarbeitenden aus unterschiedlichen Abteilungen wichtig – von der Arbeitsvorbereitung über die Produktion bis hin zu Logistik und Vertrieb. Sie können die Digitalisierungspotenziale am besten identifizieren und priorisieren. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Die strategischen Grundlagen sind damit gelegt. Welche konkreten Lösungsansätze empfehlen Sie Unternehmen, um die Digitalisierung ihrer Produktion voranzutreiben?

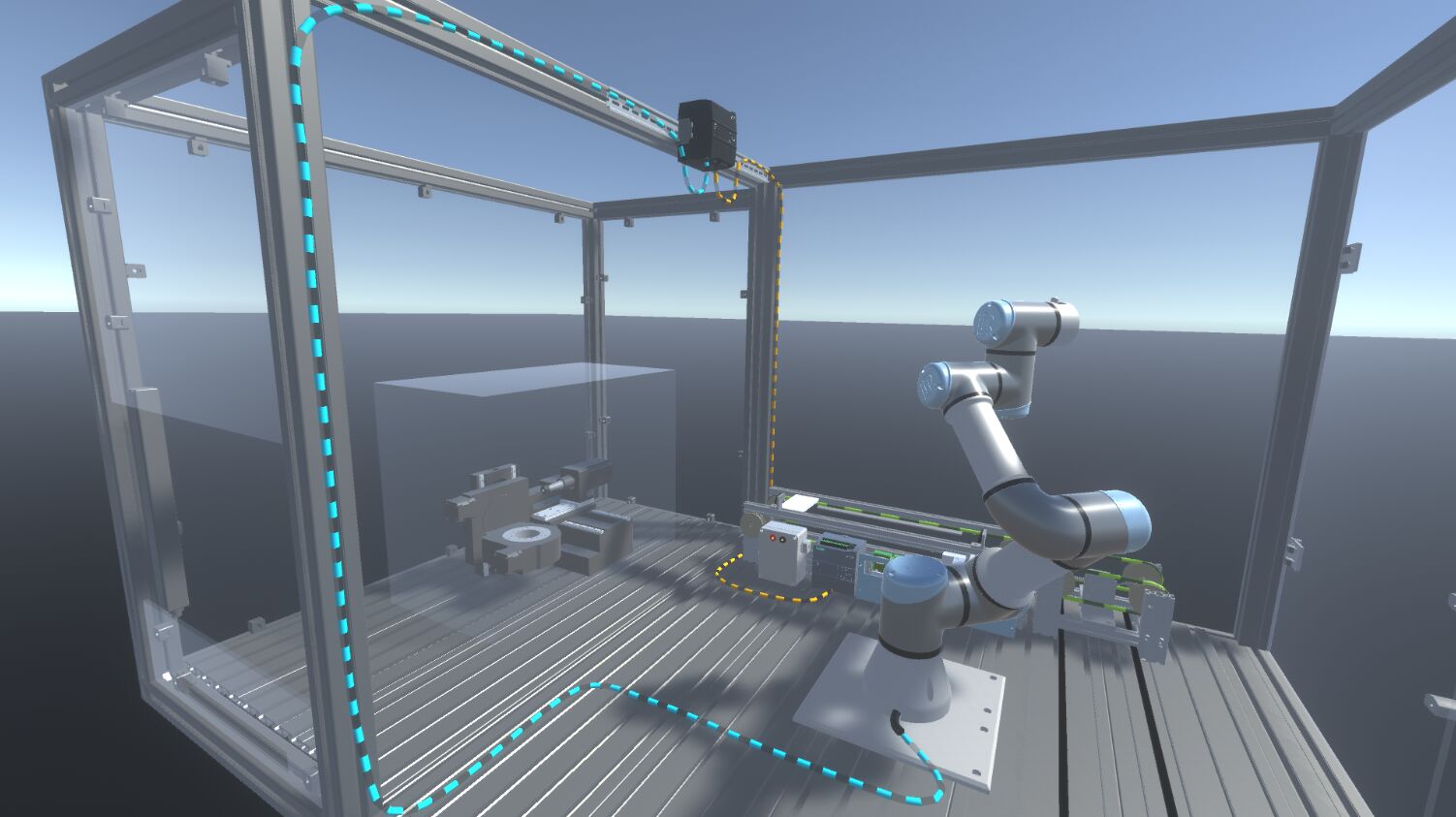

Wir beobachten, dass viele Entscheider aufgrund des befürchteten finanziellen und personellen Aufwands davor zurückschrecken, ihre Produktionsanlagen zu digitalisieren. Genau hier setzt unsere modulare IIoT-Plattform toii an. Ihre Module lassen sich mit geringen Investitionen nahtlos in den laufenden Betrieb integrieren. Die Plattform vernetzt Maschinen unterschiedlicher Hersteller und integriert diese in die bestehende IT-Infrastruktur. Das Ziel der Lösung: Transparenz schaffen, wo bisher Daten im Verborgenen lagen – und das in Echtzeit. Diese Transparenz ermöglicht es Unternehmen, ihre Produktion effizienter zu gestalten und teilweise völlig zu automatisieren, während sich die Mitarbeitenden auf ihre zentralen Aufgaben konzentrieren können.

Wie kann eine digitalisierte Fertigung zu einer nachhaltigeren Produktion beitragen?

Mit Tools wie einem digitalen Energiemonitoring können Unternehmen ihren Energieverbrauch standortübergreifend genau überwachen. Ein solcher Überblick hilft, die Energienutzung und somit den CO2-Ausstoß zu reduzieren. Das bringt nicht nur finanzielle Vorteile, sondern erfüllt auch die Kundenanforderungen nach Transparenz über den CO2-Fußabdruck in der Produktion. Während herkömmliche Erfassungsmethoden nur begrenzt aussagekräftig sind, bietet das Energiemonitoring-Modul toii.Energy Transparenz in Echtzeit hinsichtlich der Stromverbräuche der Maschinen und darüber hinaus sogar auf Auftrags- sowie Produktebene. Bei zu hohem Energieverbrauch warnt das Modul mithilfe einer Alarmfunktion. So lassen sich sofort Gegenmaßnahmen zur Reduzierung von Stromverbrauch und -kosten einleiten. Auf der Basis des Moduls können Unternehmen beispielsweise ein zertifiziertes Energiemanagementsystem nach ISO50001 einführen und wichtige Schritte für mehr Energieeffizienz und Nachhaltigkeit ergreifen.

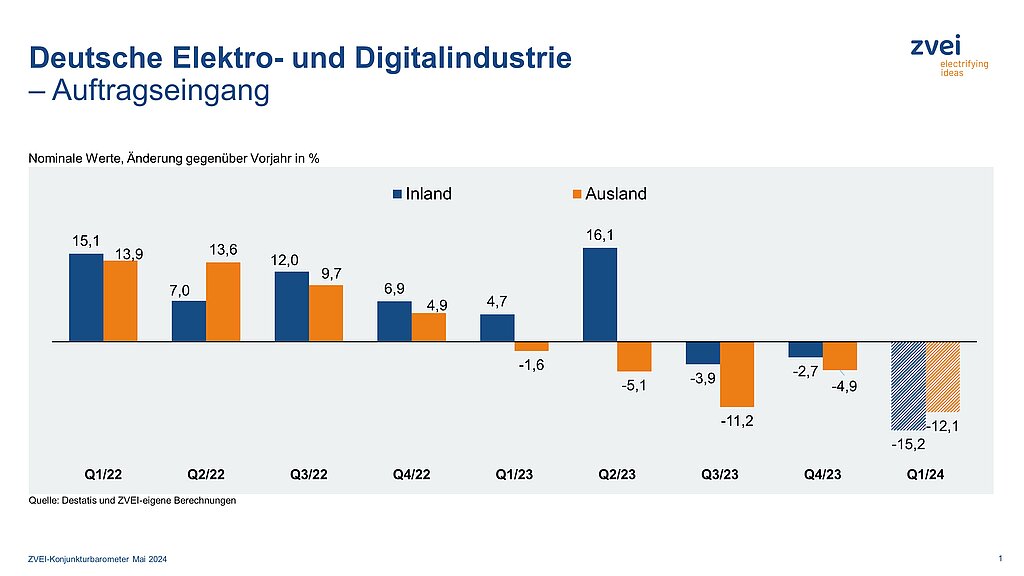

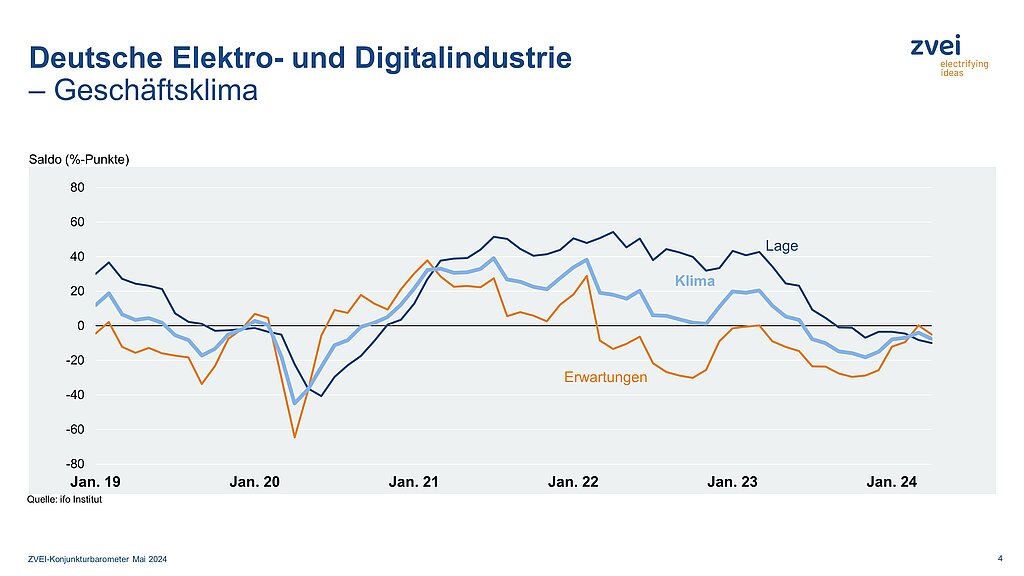

Warum sollten Unternehmen gerade jetzt in digitale Lösungen investieren?

In wirtschaftlich unsicheren Zeiten zögern viele Unternehmen mit Investitionen. Doch gerade jetzt zählt vorausschauendes Handeln mehr denn je. Die Vorteile liegen auf der Hand: Mit digitalisierten Produktionen können Unternehmen ihre Produktivität steigern, die Prozessstabilität erhöhen, Reklamationskosten senken und sämtliche Ressourcen – von Menschen bis hin zu Material – effizienter einsetzen. Neben ökonomischen lassen sich auch ökologische Potenziale früher erkennen und strategische Entscheidungen auf einer soliden Datenbasis treffen. In Zeiten steigender regulatorischer Anforderungen an Nachhaltigkeit setzen proaktive, digitalisierte Unternehmen Maßstäbe und sichern sich damit entscheidende Wettbewerbsvorteile. Die Frage ist also nicht „ob“, sondern „wann“ – und der richtige Zeitpunkt ist jetzt.