Die Kunststoffproduktion kann komplexe Formen und umfangreiche Workflows annehmen. Sind die Ansprüche an Reporting und Schichtplanung eher einfach, kann eine Verwaltung auf Papier und per Excel noch gut funktionieren. Soll aber beispielsweise eine Automotive-Produktionslinie digitalisiert werden, um kürzere Reaktionszeiten, optimierte Abläufe und mehr Transparenz zu schaffen, spielen der Digitalisierungsgrad und die Kommunikationsmöglichkeiten jeder einzelnen Maschine eine große Rolle. Der folgende Beitrag gibt sechs Tipps, wie Produktionsleiter die Digitalisierung erfolgreich umsetzen können.

Der größte Vorteil einer vollständigen Digitalisierung liegt in der umfassenden Transparenz für alle: Planer, Produtioner und Geschäftsleitung. Wenn die Maschinen die Daten selbst erfassen und in die Produktionssystem einspeisen, hat jeder Beteiligte zu jeder Zeit einen Überblick über Effizienz, Mengen und Qualität. Die so erfassten Daten lassen sich zur automatisierten Maschinensteuerung nutzen ? etwa zur Senkung des Ressourcenverbrauchs.

Und die Digitalisierung hilft enorm bei der automatischen Dokumentation und Qualitätskontrolle jedweder Recycling- und Nachhaltigkeitsinitiativen. Für Automobilhersteller ist der Nachweis von Sustainability-Anstrengungen im Sinne der ESG-Kriterien unabdingbar. Und beim Einsatz von recyceltem Kunststoff kommt der Qualitätssicherung mehr Bedeutung zu, weil das Ausgangsmaterial von recht unterschiedlicher Qualität sein kann.

1. Maschinen aufrüsten

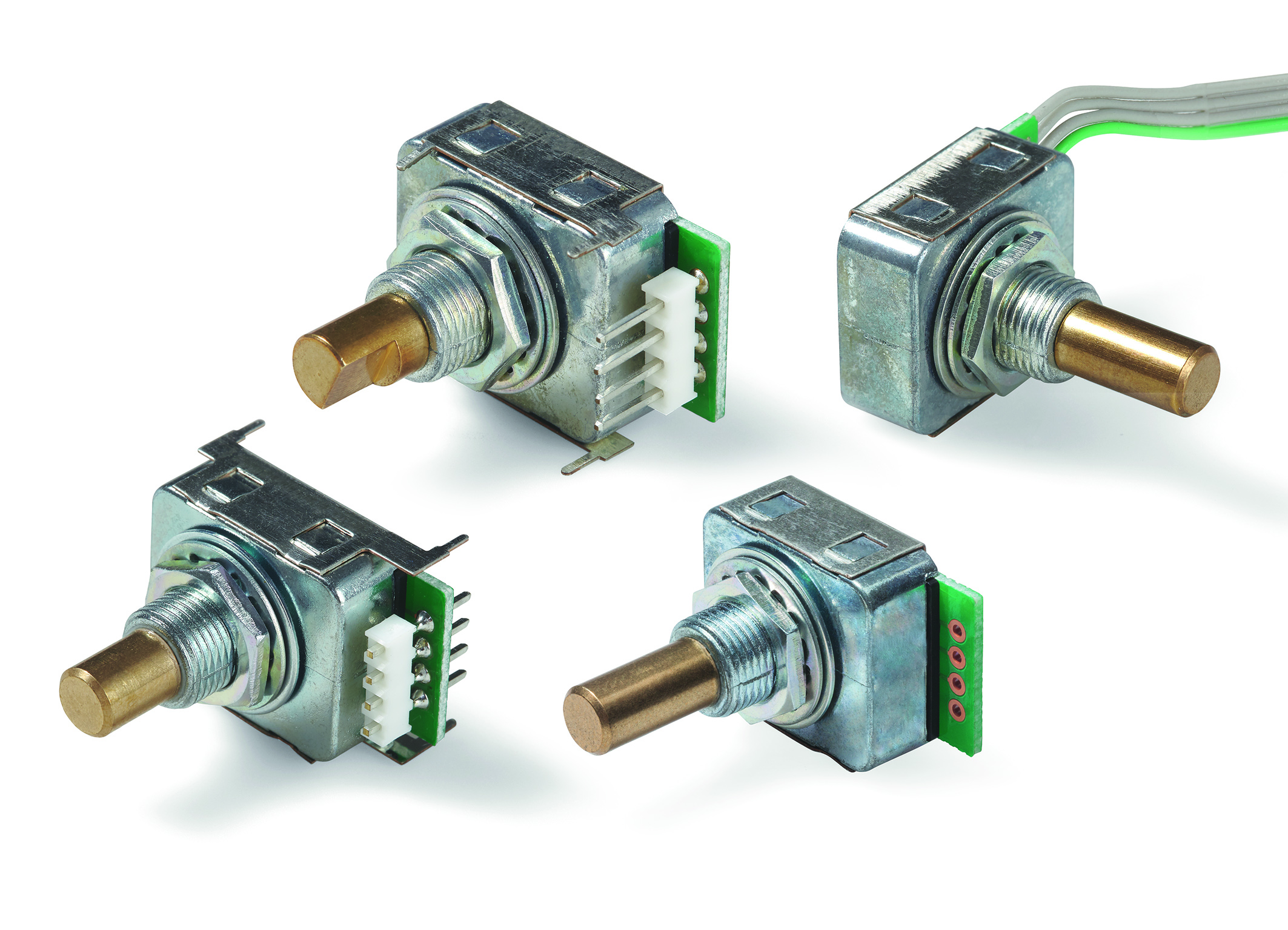

Durchgehende Transparenz kann nur entstehen, wenn alle Produktionsmaschinen Daten liefern und digital vernetzt sind. Ermitteln sie daher, welche Möglichkeiten existieren, ob alle Maschinen über die notwendige Kommunikationshardware und -software verfügen und wie sich diese eventuell nachrüsten lässt. Sind Maschinen zu alt oder gibt es keine Möglichkeit, Produktionsparameter digital zu erfassen, lassen sich eventuell auch externe Monitoring-Lösungen implementieren, um notwendige Daten automatisiert zu erfassen. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

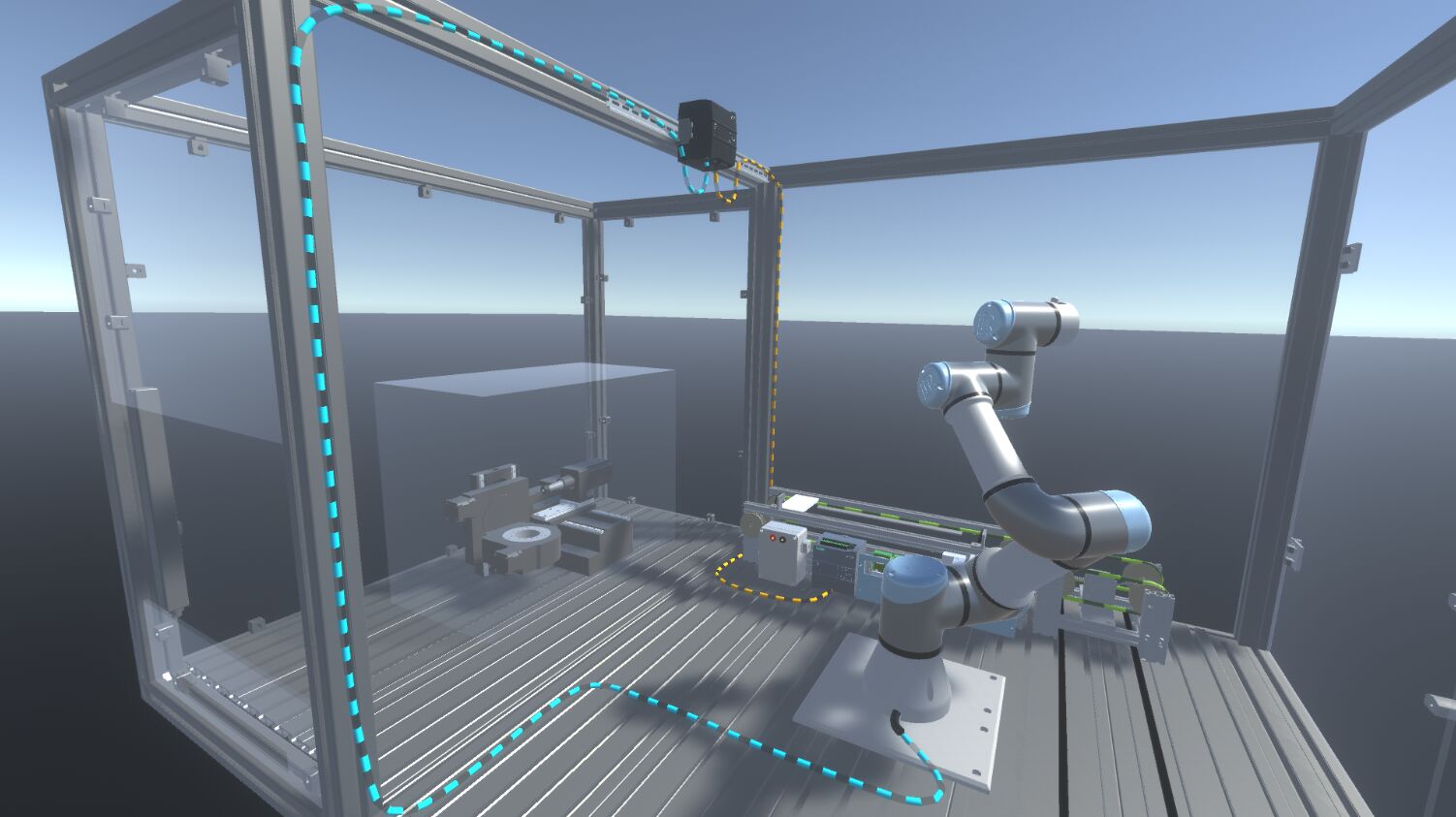

2. Führen Sie ein MES-System ein

Falls noch nicht geschehen, implementieren Sie ein MES ? Machine Execution System. Ein MES ermöglicht die Auswertung des Produktionsgeschehens und die Vorgabe spezifischer Regeln für jede Maschine. Es steuert den Betrieb, analysiert Ergebnisse und eskaliert bei Abweichungen. Gerade in der Kunststoffproduktion, in der häufig auch spezielle Bauteile in kleine Losgrößen anzufertigen sind, kann ein MES enorme Produktivitätsgewinnen erreichen. Es bildet das Rückgrat der digitalen Produktionssteuerung. Dieses modernes MES kann dafür Daten aus verschiedenen Quellen gemäß OPC (Open Platform Communications) auswerten und verarbeiten.

Das MES sollte auch in der Lage sein, die Qualifikation der Mitarbeitenden zu erfassen, um sie entsprechend ihrer Qualifikation einzusetzen und Zertifizierungen anzuregen. Es kann auch die Arbeits- und Schichtzeiten lückenlos erfassen und verstärkt damit den Fokus auf die Mitarbeitenden. Das führt häufig zu einer verbesserten Motivation.

3. Dokumentation, Prozesse und Zielvorgaben ausarbeiten und festlegen

Optimierungen lassen sich nur umsetzen, wenn man Daten erfasst. Genauso wichtig sind Prozessbeschreibungen, Planziele, Grenzwerte der Maschinen und mögliche Parameter für den Betrieb und technische Abläufe. Welche Temperaturen, Drücke und Zeitvorgaben (zum Auskühlen der Kunststoffteile) sind maximal möglich oder einzuhalten? Was sind die Vorgaben für Toleranzen und Qualitätsmaßstäbe? Dies gilt es zu quantifizieren, um später zugehörige Steuerungsvorgänge zu automatisieren und Stillstände zu vermeiden.

4. Starten Sie klein mit Musterarbeitsplätzen

Machen Sie einen praxisnahen Probelauf an Musterarbeitsplätzen, die sie beispielsweise mit Touchscreen-Terminals ausstatten und deren Maschinen sie umfassend vernetzen. Damit lassen sich bereits Daten für das An- und Abmelden des Bedieners, Start der Produktion, Stillstandzeiten und eventuelle Gründe dafür erfassen. Mitarbeiter können sich per Funkkarte oder Smartphone an Arbeitsstationen oder zentral an der Fertigungsstraße an- und abmelden. Arbeitsnachweise generiert das MES daraus vollautomatisch. Ausgehend von den erfassten Daten können Sie bereits an den Musterarbeitsplätzen Takt- und Hubzeiten anpassen und deren Auswirkungen auf die Produktion testen, um so Optimierungen umzusetzen.

5. Binden Sie die Mitarbeitenden intensiv mit ein

Das digitale System soll nicht nur die Kunststoffproduktion verbessern, sondern vor allem Meistern, Vorarbeitern und dem Bedienpersonal dienen. Hören Sie auf deren Bedürfnisse und sorgen Sie dafür, dass Arbeitsabläufe einfach sind und sich Informationen mit ein oder zwei Klicks an den jeweiligen Arbeitsstationen abrufen lassen. Je mehr die Personen „am Band“ davon profitieren und sich ihr Arbeitsalltag verbessert, umso eher entwickeln sie weitere Ideen für Verbesserungen und Optimierungen und nehmen die Änderungen gerne an.

6. Maschinen in die MES-Steuerung an Pilotarbeitsplätzen integrieren

Sind alle Vorbereitungen getroffen und die Mitarbeiter schon mit der neuen Technik an den Fertigungsarbeitsplätzen vertraut, erfolgt die automatische Steuerung der Maschinen (Spritzguss, Extruder, Thermoformer) über das MES und die Daten, die über OPC-Server erfasst werden. Dabei werden beispielsweise Daten aus Dosiereinheiten, über den Einsatz von Werkzeugen, Stillstände und deren Gründe, Ausschussmengen sowie technische Informationen wie Temperatur, Zeit und Druck gespeichert und ausgewertet.

Das MES bestimmt für ausgewählte Parametern Intervalle, Höchst- und Mindestwerte und analysiert die Kombination von Parametern und ihren Einfluss auf Ausschussquote, Störungen oder Stillstände. Die Abteilungen für Instandhaltung und Qualität erfahren so in Echtzeit von ausgewählten Stillständen und können die Produktionsleiter über Abweichungen informieren und notfalls Meldungen auch eskalieren.