Roboterprogrammierung

Montagevorgänge intelligent und sicher

automatisieren

Mit einem neuen Verfahren für die Programmierung von Industrierobotern wird der Montageprozess nicht mehr roboter-, sondern aufgabenorientiert programmiert. Damit ist er leicht auf neue Aufgaben ähnlicher Art oder gar andere Robotersysteme übertragbar.

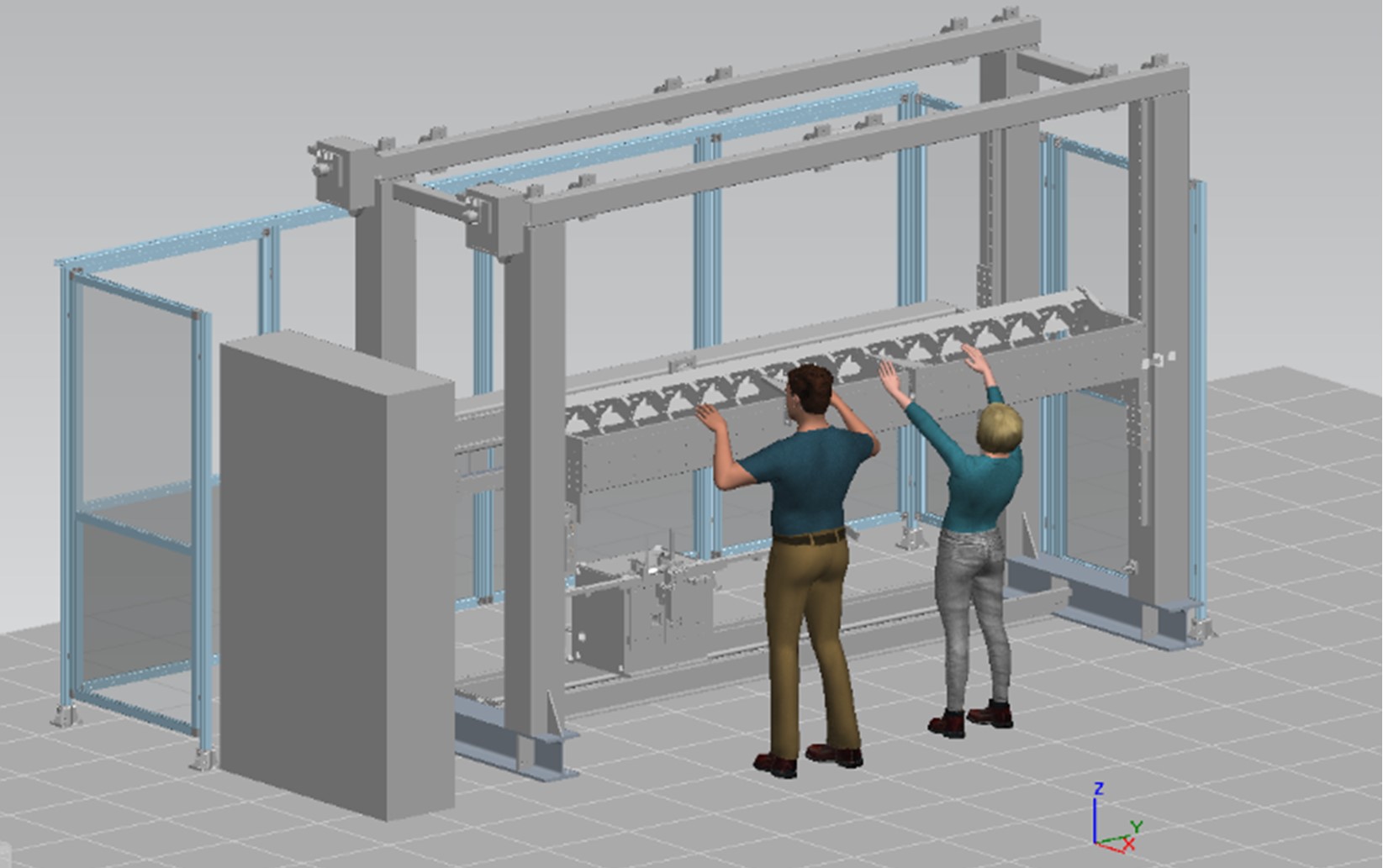

Damit ein Robotersystem eine Montageaufgabe ausführen kann, gibt der Programmierer bisher in einer robotertypischen Programmiersprache die gewünschte Bewegung des Roboters vor. Mit einem Bediengerät positioniert er dazu den Roboter überwiegend manuell, damit das System die für die Montage wichtigen Koordinaten des Werkstücks abspeichern kann. Basierend auf diesen Daten und weiteren Programmschritten führt das System die Montageaufgabe aus. Diese Methode ist aufwendig und wenig flexibel, denn der Roboter fährt eine unveränderliche Bewegungsliste ab, die nur mit genau dem eingelernten Werkstück und dem Prozess funktioniert. Wenn z.B. das Werkstück an einer anderen Position liegt, wenn es Varianten aufweist oder ein anderer Roboter die Montageaufgabe übernehmen soll, muss der Programmierer das System neu einlernen. Bestimmte Montagevorgänge werden deshalb meist noch manuell ausgeführt. Ein Beispiel hierfür ist das Montieren von Schaltschränken. Die Schränke selbst und die darin montierten Komponenten wie Klemmen oder Schnittstellenmodule sind in der Ausführung individuell, werkstückseitige Toleranzen können erheblich sein und der Montageprozess erfordert Feinfühligkeit. Eine konventionelle Automatisierung und explizite Roboterprogrammierung wäre deshalb aufwendig und damit in vielen Fällen unwirtschaftlich.

Roboter ermittelt Lösungsweg selbst

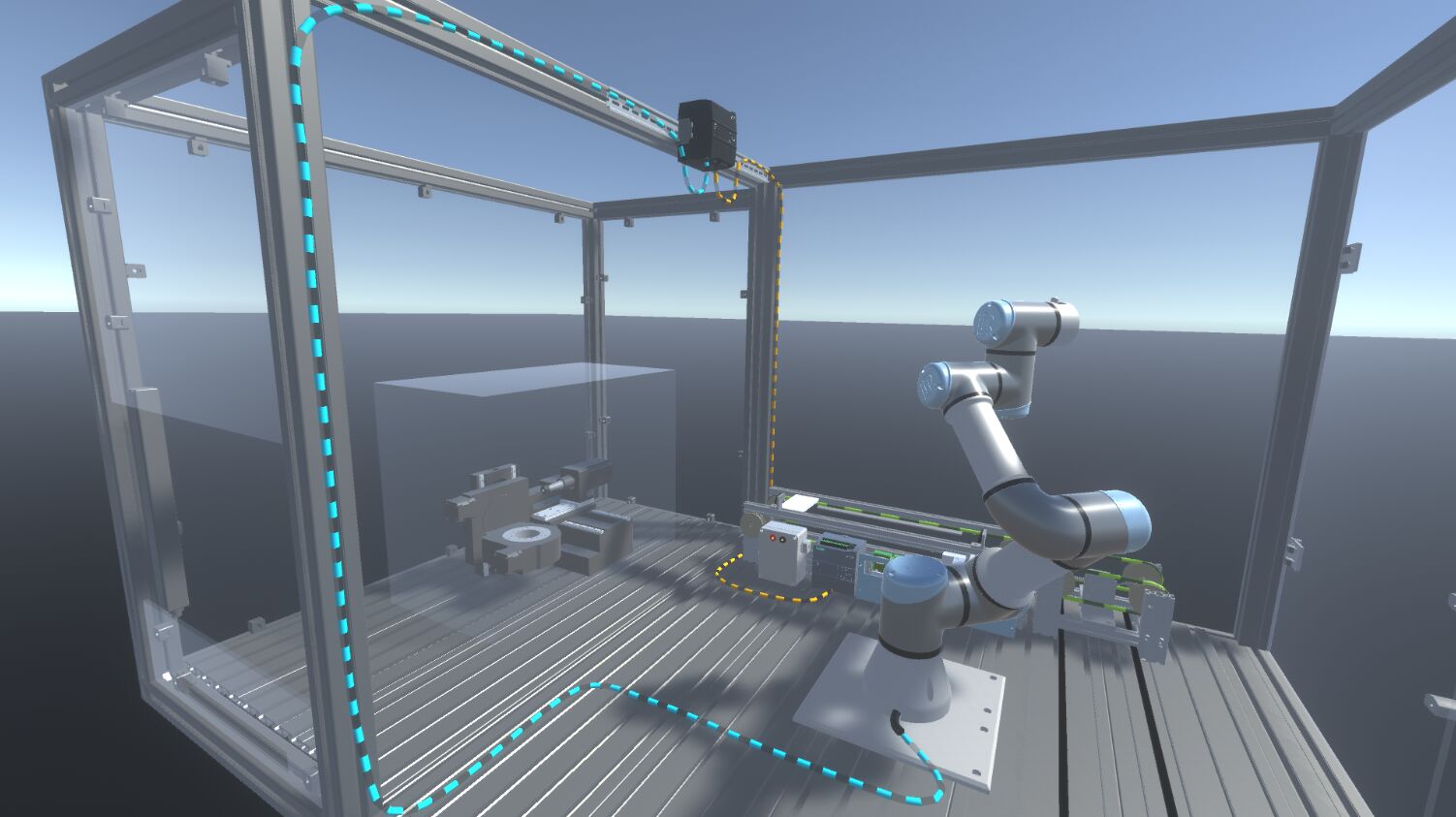

Am Fraunhofer IPA setzen Wissenschaftler aktuell eine Methode aus der Roboterforschung erstmals für industrierelevante Abläufe ein und demonstrieren sie auf der Motek. Die Methode ermöglicht das Automatisieren anspruchsvoller und vielfältiger Montageaufgaben. Anstatt das Robotersystem wie bisher durch eine direkte Vorgabe von Bewegungen einzulernen, ist es effizienter, den Prozess, Werkstück- und Prozessparameter wie u.a. die Maße des Werkstücks oder die für die Montage nötigen Kräfte des Roboters zunächst in allgemeiner Form zu modellieren. Durch Zuweisung variantenspezifischer Werte und mithilfe aktueller Sensordaten berechnet das Robotersystem selbst, wie es sich bewegen muss. Die einmal modellierte Aufgabe ist dann auch flexibel auf neue Werkstückvarianten oder andere Systeme übertragbar. Für die im Exponat gezeigte Montage von Schaltschränken muss der Roboter das Klipsen und Einrasten an den entsprechenden Positionen beherrschen. Mit einer konventionellen Roboterprogrammierung müsste jede Roboterbewegung neu eingelernt werden. Mit der Lösung des Fraunhofer IPA hingegen erfolgt die Pfadberechnung, basierend auf den Parametern der Schränke und Komponenten, automatisch, ähnlich einem einfach verständlichen Arbeitsplan, der erklärt, wie die Montageaufgabe auszuführen ist. Erst dadurch ist die Montage individueller Komponenten überhaupt wirtschaftlich sinnvoll umsetzbar. Für Endanwender bietet die neue Technik den Vorteil, dass die einzelnen Fähigkeiten oder Abläufe wiederverwendbar sind und dadurch automatisierte Montage insbesondere auch für kleine Losgrößen möglich wird. Systemintegratoren profitieren von schneller und flexibler programmierbaren Robotersystemen und können zusammen mit den Experten des Fraunhofer IPA herausfordernde Montageaufgaben lösen, die bisher nur mit großem wirtschaftlichem Aufwand automatisierbar waren. Außerdem sind einmal entwickelte Fähigkeiten auch herstellerübergreifend mit verschiedenen Systemen ausführbar. n Das Fraunhofer IPA