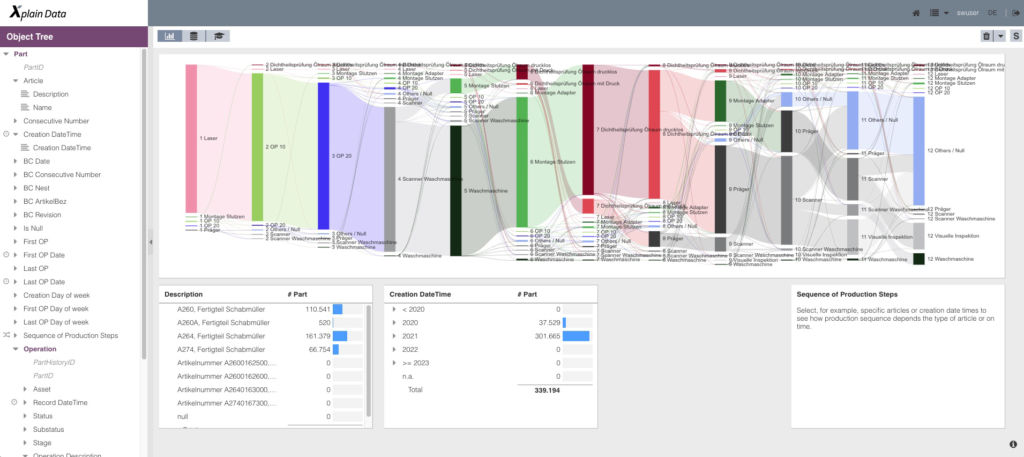

Durch den Einsatz von KI-Algorithmen des Münchner Startup-Unternehmens Xplain Data ist es dem Unternehmen Schwäbischen Werkzeugmaschinen (SW) gelungen, in der Fertigung von Zylinderkopfhauben die Ausschuss- und Nacharbeitsquote um 85% zu senken. Xplain Data stellt ein Causal-Discovery-Verfahren zur Verfügung, das bislang unbekannte Fehlerursachen aufdeckt und Produktionsprozesse verbessert.

Profitiert davon hat die Lieferkette um Schabmüller Automobiltechnik, einem bayerischen Automobilzulieferer mit Fokus auf Serienfertigung hochpräziser Bauteile. So konnte – durch die Behebung der identifizierten Ursachen – die Produktionsfehlerquote in der Zylinderkopfhauben-Herstellung auf 1,6% reduziert werden. Es stellte sich heraus, dass die Dichtheitsprüfung im Fertigungsprozess stark von der Bauteiltemperatur nach dem Waschvorgang abhängt: Eine kurze Wartezeit zwischen diesen Schritten ist entscheidend. Weiterhin zeigten sich deutliche Qualitätsunterschiede in den Gussnestern der zugelieferten Rohteile. Aufgrund der Anlagenkomplexität ließ sich dieser Einflussfaktor zuvor nur schwer prüfen.

Schabmüller plant, die genutzten Algorithmen weiter zu automatisieren:

AI-Bot: Neu auftretenden Fehlerquellen durch ein laufendes Monitoring frühzeitig entgegenzuwirken

Integration zusätzlicher Daten entlang des Lebenszyklus eines Werkstücks in die Analyse: von der Materialzusammensetzung beim Guss, bis hin zur weiteren Verarbeitung und Endmontage bei einem der führenden deutschen Automobilhersteller.

Das Ziel ist eine 360°-Perspektive.

Xplain Data beschäftigt sich seit 2015 mit der Entwicklung von Algorithmen, die in der Lage sind, ursächliche Zusammenhänge in ‚Real World Data‘ aufzuspüren (Causal Discovery) – und für intelligente Interventionen zu nutzen. So können z.B. Fehlerursachen beseitigt und gewünschte Effekte erzeugt werden. Voraussetzung dafür ist eine objektzentrierte Zusammenführung aller Unternehmensdaten, die durch Xplain Datas´ Object Analytics Database realisiert wird. Erste Erfolge verzeichnete Xplain Data mit der ‚Root Cause Analysis‘ im Gesundheitsbereich. Nun konnte Xplain Data in Zusammenarbeit mit SW erstmals Analysemethoden aus dem Gesundheitswesen auf Produktionsdaten übertragen: Hier geht es darum, Ursachen für Produktionsfehler zu erkennen und zu eliminieren sowie Maschinen vorausschauend zu warten.