Im Austausch der Experten entsteht ein einzigartiges Energieführungssystem, das die Rotation der Trommel mitmacht und die Linearbewegungen der Spindeltrommeln ermöglicht. Schließlich hängt das System aus Metallrahmen, Leitungen, Schläuchen und Ketten im Maschinenmittelteil an der sich permanent und schnell drehenden Trommel. „Die Statik der Metallkonstruktion war eine neue Herausforderung“, erklärt Volker Beißel. Er ist einer der zentralen Ansprechpartner aus dem Branchenmanagement für Werkzeugmaschinen von Igus und hat die Entwicklung der readychain von Beginn an begleitet. „Nach jedem Entwicklungsschritt haben wir die Statik neu berechnet, um sicherzugehen, dass die Metallkonstruktion zweifelsfrei hält und nicht ermüdet.“ Igus hat das Ziel, eine Lebensdauer des Energieführungssystems von mindestens fünf Jahren zu realisieren.

Um die Rotation der Trommel mitzugehen, setzt Igus auf eine Dreh-Energieführung. Hierbei handelt es sich um kundenspezifische Systeme für Kreisbewegungen mit Energieketten, die u.a. in Werkzeug- aber auch Baumaschinen zum Einsatz kommen. Die Standard-Dreh-Module bestehen aus zwei kreisförmigen Führungselementen. Ein Teil der Führungsrinne wird am statischen Teil der Anlage befestigt und der andere Teil am drehenden. Der rückwärtige Biegeradius erlaubt die Bewegung der Energieketten in zwei Richtungen. Drehwinkel bis zu 540° in einer Ebene sind hier realisierbar.

Clevere Lösungen

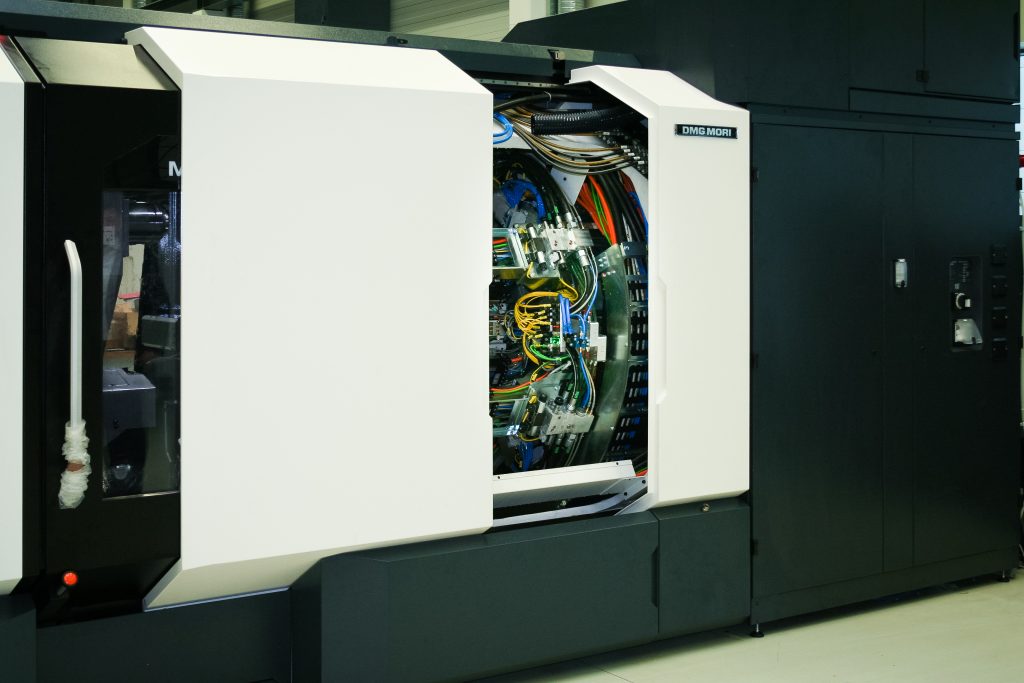

Die Trommel in der Multisprint dreht sich in einem Bereich von 300° und besteht aus zwei Rotationssystemen. Im äußeren System befinden sich die Schläuche, da sie einen etwas größeren Biegeradius benötigen; hier sind es 160mm. Im inneren Kreis werden 24 Leitungen geführt – jeweils zwölf Geber- und zwölf Servoleitungen. Zu jeder der sechs Linearketten gehen damit zwei Geber- und zwei Servoleitungen. Eine der Servoleitungen liefert die Energie für die Linearbewegungen der Hauptspindeln in der Trommel und eine treibt den Spindelmotor an. Diese können sich mit einer Geschwindigkeit von 0,66m/s bewegen bei einer maximalen Beschleunigung von 10m/s². Die sechs Energiekettensysteme sind durch Verteiler individuell steckbar und einfach zu warten oder zu bearbeiten. Das war auch eine der Hauptanforderungen von DMG Mori. Wartung und Service stehen bei dem Maschinenbauer an erster Stelle. Zudem müssen die Ketten und Leitungen der readychain mit einem vergleichsweise geringen Bauraum auskommen. Es gilt, den Arbeitsraum für die Mechaniker hinter der Trommel möglichst groß zu halten. Das von Igus entwickelte System entspricht vollständig diesen Anforderungen.

Drei Monate hatten Igus-Ingenieure Zeit, das System anzufertigen. Bei der Entwicklung wurde besonders viel Wert auf die Modularität der einzelnen Bauteile gelegt. Die Linearkettensysteme sind steckbar, und die von Igus konzipierten Blechteile für die Befestigung an der Maschine sind aus mehreren Teilen gefertigt. Das erleichtert das Handling der readychain beim Kunden und die Konfektionierung in der Igus-Fabrik. Für die Endmontage der Ketten mit den bereits vorkonfektionierten Leitungen und Schläuchen benötigen die Igus-Fachleute circa 2,5 Tage. Für eine schnelle Produktion ist es hilfreich, dass die readychain zu 95% aus direkt von Igus gefertigten oder beschafften Teilen besteht. Die Montage wird zudem unterstützt durch das für Igus-typische readychain Rack – ein Metallgestell mit vierfacher Funktion. Es ist eine Montagehilfe für die Verbindung der Komponenten bei Igus und verleiht der gesamten Konstruktion Stabilität. Das Rack ist genau 2x2m groß und passt so auf die Ladefläche eines Kleinlasters. Der Transport zum Kunden wird durch das Rack deutlich erleichtert. Beim Kunden sorgt das Gestell für eine einfache Plug&Play-Montage der vollkonfektionierten Energiekette an die Maschine. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Konzept überzeugt auch die Kunden

Die Multisprint verbindet heute die Produktivität einer Produktionsdrehmaschine mit der Präzision einer Automatendrehmaschine und der Komplexität einer Universaldrehmaschine. So kann die Multisprint komplexe Dreh-Frästeile sowohl in der Stangen- als auch in der Futterbearbeitung herstellen – ohne das System aufwendig umrüsten zu müssen. Im Juni 2018 lieferte das italienische Werk die erste Multisprint an einen Kunden in Polen. Heute laufen dutzende Multisprint u.a. in Deutschland, Italien, den USA und Spanien. „Die Kunden sind begeistert und haben das Konzept der neuen Maschine sofort verstanden“, berichtet Passerini, „vor allem auch die einfache Wartung dank der Igus-Energieführung.“

www.igus.de

www.dmgmori.com

Autor: Lukas Czaja, Leiter Branchenmanagement

„Vor der Auslieferung wurde das gesamte System wochenlang intensiv getestet“, so Lukas Czaja, Leiter Branchenmanagement Werkzeugmaschinen bei Igus. In der Zentrale in Köln befindet sich das mit 3.800m² größte Testlabor der Branche. Ein speziell entwickelter Teststand simuliert die Bewegungen des Multispindel-Drehautomaten. In der realitätsnahen Umgebung hat die readychain bereits mehr als 800.000 Zyklen ohne Probleme durchlaufen.