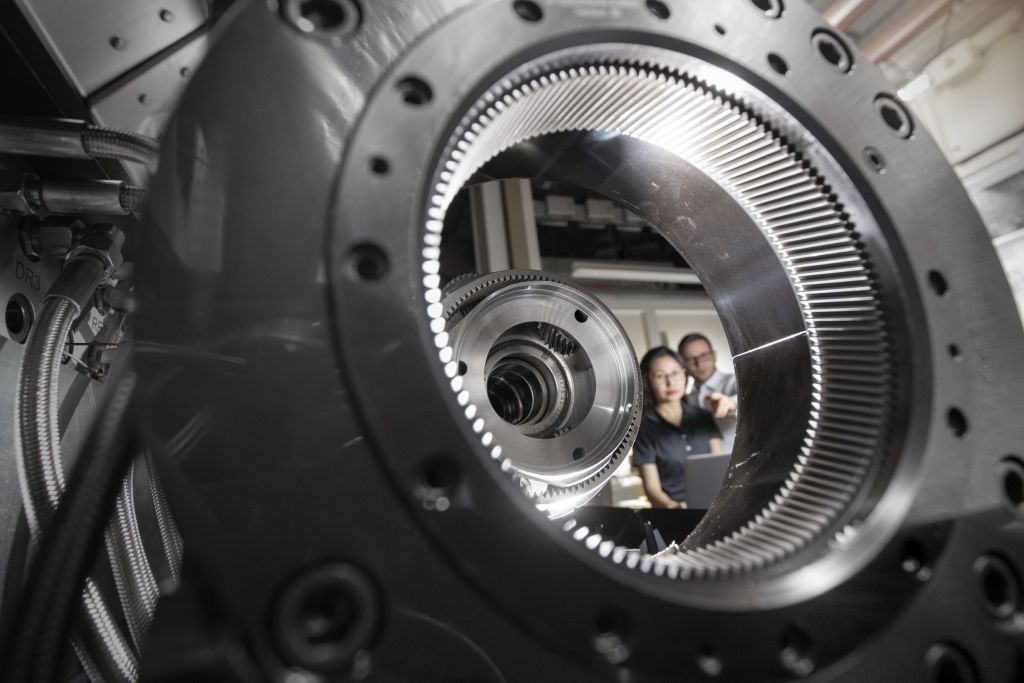

Die Schwingungsanalyse ist eine einfache und zuverlässige Methode, um Abweichungen während des Produktionsprozesses schnell zu entdecken. Mit geringem Hardwareeinsatz und einem intelligenten Softwaretool lassen sich während der täglichen Produktion Zeit, Geld und Aufwand sparen. Schaeffler Digital Solutions erklärt am Beispiel der Fertigung von Getriebezahnrädern, wie sich Herstellungsfehler durch Vibrationsanalyse in Echtzeit verhindern lassen.

Bei der Herstellung von Getriebezahnrädern ist extreme Genauigkeit gefragt, um eine besonders hohe Geometrietreue zu erzielen. Deshalb kommen bei der Zahnradfertigung Feinbearbeitungsverfahren wie Honen oder Schleifen zum Einsatz. Diese Verfahren erlauben sehr geringe Formabweichungen, können aber andere Probleme hervorrufen: z.B. periodische Geometrieabweichungen (Mikrowelligkeiten). Sie entstehen in aller Regel durch Schwingungen während des Herstellungsprozesses durch Relativbewegungen zwischen Werkzeug und Werkstück und führen bei Zahnrädern häufig zu Geräuschproblemen. Diese werden jedoch erst bei der End-of-Line-Prüfung (EoL-Kontrolle) entdeckt, sodass im Zweifelsfall das komplette Getriebe wieder auseinandergenommen werden müsste.

NiO-Teile vermeiden

Softwarelösungen wie AutinityVC von Schaeffler Digital Solutions schaffen Abhilfe: Schon während des Produktionsprozesses erkennt die Software Maschinenschwingungen und schleust automatisch Bauteile aus, die durch ausgeprägte Mikrowelligkeiten als akustisch kritisch zu betrachten sind. Das fehlerhafte Teil durchläuft keine weiteren Produktionsschritte; außerdem wird der Maschinenbediener benachrichtigt, um die Ursache des Fehlers zu finden und zu beheben, damit keine weiteren NiO (Nicht in Ordnung)-Teile entstehen.

Werkzeugbruch erkennen und Gegenmaßnahmen

Ein weiteres Problem beim Honen ist der Honringbruch. Wird dieses Ereignis nicht rechtzeitig bemerkt, können Stücke des zerbrochenen Honrings in der Maschine Folgeschäden anrichten. Zusätzlich würden fehlerhafte Teile einfach weiterlaufen. Die Stoßüberwachung mit AutinityVC erkennt einen Werkzeugbruch rechtzeitig und Gegenmaßnahmen werden automatisch eingeleitet. Da VC maschinennah läuft, ist eine rasche Reaktionszeit möglich. Die Software greift über eine Schnittstelle auf die Maschinensteuerung zu und ist im beschriebenen Anwendungsfall so konfiguriert, dass die Maschine bei Honringbruch anhält und NiO-Teile ausgeschleust werden.

Die Software wird auf einem Industrie-PC direkt an der Maschine installiert. Sie zeichnet die analogen Signale mehrerer Schwingungssensoren auf, zerlegt sie mithilfe der Fast-Fourier-Transformation (FFT) in einzelne Frequenzen und vergleicht sie mit hinterlegten Referenzspektren. Auf Basis dieser Soll-Ist-Vergleiche wird bei Abweichungen von Grenzwerten ein Alarm ausgelöst. Weiterhin zeichnet VC benötigte Prozessparameter aus der speicherprogrammierbaren Steuerung auf, die automatisch mit den erfassten Spektren verknüpft werden. Damit lassen sich arbeitsschritt- und materialspezifische Referenzen erstellen und vergleichen. Die direkte Kommunikation mit der Maschine erlaubt das sofortige Ausschleusen von Teilen und den

Notrückzug bei Stoßalarm.

Alle Spektren- und Stoßdaten inklusive der iO/NiO-Bewertung werden lokal oder auf einem Netzlaufwerk gespeichert. Zur weiteren Analyse und Visualisierung der Daten dient ein Desktop-Tool (‚VibroAnalyzer‘) mit Campbell-Diagramm, Trendauswertung und Filterfunktionen, um Auffälligkeiten im Schwingungsbild zu finden. Da alle Vibrationsdaten im CSV- und/oder im Q-DAS-ASCII-Transferformat vorliegen, lassen sich auch Drittsysteme zur Analyse nutzen. Für die zentrale Datenablage, Benachrichtigungsfunktion und Anzeige von NiO-Trends kommt eine Serverlösung zum Einsatz, die alle angebundenen Maschinen auf einen Blick vereint.

Weitere Einsatzmöglichkeiten

der Schwingungsanalyse