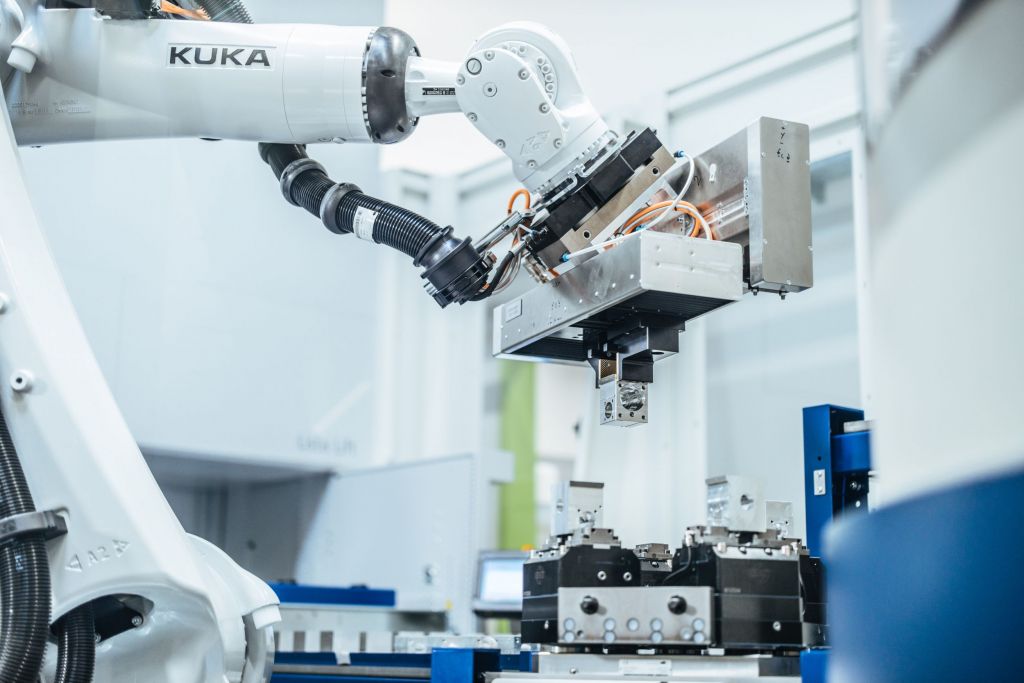

Spindelhubgetriebe sind elektromechanische Antriebe, die eine Drehbewegung in eine lineare Bewegung umsetzen. Ihre Fertigung war bei der Firma Zimm aus Österreich bisher ein mühsamer Prozess. So wurden z.B. die einzelnen Bauteile früher manuell auf Paletten gespannt. Dieses Vorgehen war zeitaufwendig und verursachte auch hohe Kosten. Dass es auch einfacher geht, beweist ein Projekt des Lindauer Automatisierungs Spezialisten Vischer & Bolli Automation mit seinem Kooperationspartner, der Zimmer Group. Gemeinsam haben beide Partner eine flexible Fertigungszelle für rund 30 unterschiedliche Arten von Spindelhubgetrieben entwickelt. Neben einer Fünfachsen-Fräsmaschine von Grob, die dafür sorgt, dass aus dem Rohmaterial hochpräzise Bauteile entstehen, kommen hier zwei Kuka-Roboter zum Einsatz, die in einer modularen Fertigungszelle das Be- und Entladen der Vorrichtungen und Werkstücke mit deren anschließende Nachbearbeitung vollautomatisiert übernehmen. Die speziell abgestimmte Spanntechnik und Sensorik von Vischer & Bolli Automation garantiert in der Zelle und an der Maschine eine prozesssichere Bearbeitung.

Greifer-Sonderlösung für die Roboter

Für die speziellen Greifaufgaben in der Roboterzelle griffen die Verantwortlichen der Vischer & Bolli Automation GmbH, Marcel Haltiner, im wahrsten Sinne des Wortes auf einen langjährigen Partner zurück: die Systemtechnik-Abteilung des Greiferspezialisten Zimmer Group aus Rheinau. Sie zählt zu den weltweit führenden Spezialisten, wenn es um kundenspezifische Lösungen geht. Mit ihren Systemlösungen kann die Systemtechnik der Zimmer Group unter anderem jedes Roboterfabrikat – natürlich auch Kuka Roboter – optimal ausrüsten und deren Funktionalität und Effizienz deutlich erhöhen. Für die Produktionsanlage bei Zimm, die sich im österreichischen Vorarlberg befindet, entwickelte die Abteilung eigens die Sonderausführung eines Doppelgreifers mit Servotechnik. Dieser kann Bauteile aller Art und unterschiedlichster Geometrien greifen. Er verfügt über einen Hub von 150mm und besitzt eine Haltekraft von 5.000Nm beziehungsweise von 3.000Nm bei gesichertem Halt über eine Trapez-Gewinde-Spindel im Falle eines unvorhergesehenem Stromabfalls. Zudem kann der Spanndruck am Greifer Werkstückbezogen variabel programmiert werden. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Vollautomatische Arbeitsweise

Fast alle Aufgaben, die bislang von Hand bei Zimm ausgeführt werden mussten, übernehmen nun die beiden Roboter KR Quantec und KR Agilus von Kuka, vollautomatisch. Die Versorgung der Fünfachsen-Fräsmaschine mit Rohmaterial erfolgt über ein Liftsystem. Dafür bestücken die Mitarbeiter von Zimm Tablare innerhalb eines riesigen Liftsystems, welches vier Meter hoch in die Produktionshalle ragt. Genug Platz um hier Rohmaterial und Fertigteile zu lagern, auch die Spannvorrichtungen und gegebenenfalls Werkzeuge werden in diesem Liftsystem gelagert. Im Anschluss läuft dann alles automatisiert ab. Ein Sondergreifer der über das V&B Nullpunktspannsystem am KR Quantec-Roboter angedockt wird, entnimmt in der Roboterzelle zunächst die mit Rohteilen (Alu- und Guss-Würfel) in verschiedenen Größen befüllten Tablare aus dem Liftsystem und legt sie auf einen Vorsatztisch. Danach positioniert der Roboter mit dem Zimmer-Greifer vier Rohteile automatisch in die Vischer-&-Bolli-Automation-Vorrichtung und setzt diese in die Fräsmaschine ein. „Die Maschine kann etwa 30 verschiedene Bauteile in Losgrößen zwischen 1 und 200 aus Aluminium und Gusseisen fertigen“, erklärt Marcel Haltiner und ergänzt: „Durch die Beladung der 4-fach-Vorrichtung außerhalb der Maschine, vermeiden wir unnötige Stillstandzeiten bei einer Tischmaschine.“

Toleranzabweichungen automatisch korrigiert

Während die Fräsmaschine die vier Werkstücke bearbeitet, bestückt der Zimmer-Greifer am KR Quantec eine weitere Vorrichtung. Sind die Bauteile von beiden Seiten fertig bearbeitet – der Wendevorgang erfolgt ebenfalls automatisiert – legt sie der Greifer auf dem Platz zur Nachbearbeitung ab. Dort entgratet und reinigt die Alu- und Guss-Teile ein KR Agilus vom Typ KR 10 R900-2. Der Procam-Leitrechner der modularen Roboterzelle übernimmt währenddessen die gesamte Logistik. „Der nächste Schritt der Automatisierung sieht vor, dass in einem weiteren Prozessschritt sämtliche Messparameter geprüft werden sollen. Über eine Feedback-Schleife zur Fräse lassen sich dann Toleranzabweichungen übermitteln und automatisch korrigieren“, erklärt Haltiner.