Üblicherweise wird Beton im Transportbetonwerk gemischt und im frischen Zustand mit Fahrmischern auf Baustellen geliefert. Das funktioniert natürlich nur im großen Stil wirtschaftlich. Hand- oder Heimwerker, die kleinere Projekte umsetzen möchten, können ihren Beton nicht auf diese Weise beziehen. Arne Gertgens, Geschäftsführer der Getec Servicegesellschaft, hat langjährige Erfahrung im Bau großer Betonmischanlagen und ihm schwebte nun eine Lösung vor, die fertigen Beton auch in kleinen Kapazitäten für Selbstabholer anbieten kann. Die kompakte Anlage sollte beispielsweise bei Baustoffhändlern aufgestellt werden und Mengen von 250 Litern bis zu einem Kubikmeter liefern.

Neues Drive-in-Konzept

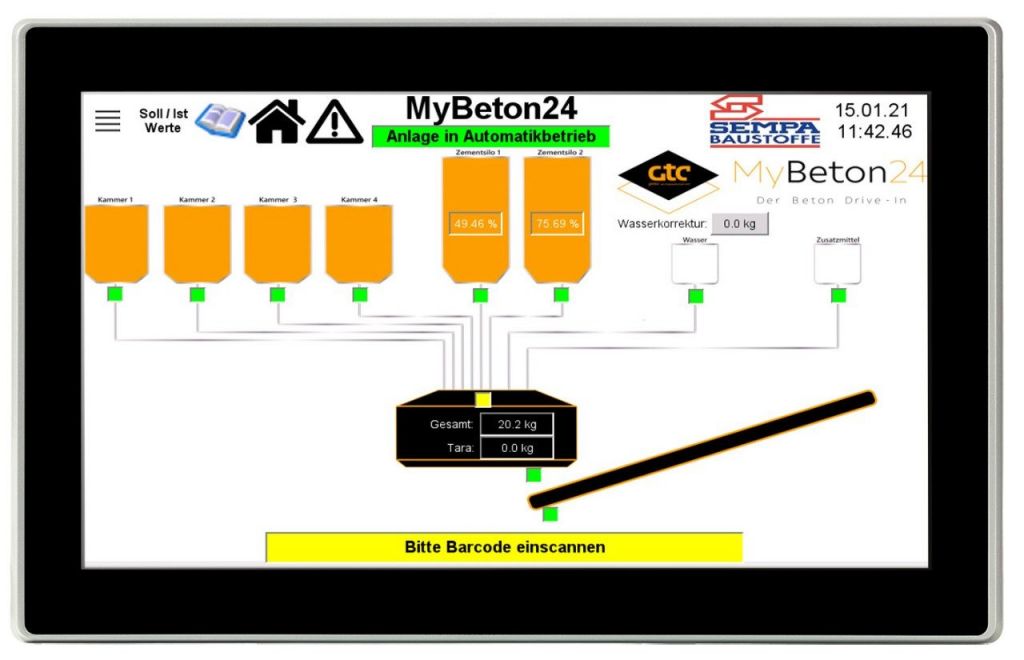

Arne Gertgens hatte eine Lösung im Kopf, die in dieser Form bisher noch nicht umgesetzt worden war. Er wollte eine zeitsparende Möglichkeit schaffen, um frischen Beton in hoher Qualität anbieten zu können. Das System sollte dabei von den Kunden selbst bedient werden können. Die Idee war, dies über einen Barcode zu lösen. Kunden können an der Kasse ihr gewünschtes Produkt wählen und bezahlen und anschließend die benötigte Menge Beton gegen Vorlage des Barcodes selbst an der Tankstelle abholen. Wichtig bei dem Konzept war außerdem, dass die Anlage modular aufgebaut sein soll. Beton ist nicht gleich Beton und es gibt verschiedene Zusammensetzungen für unterschiedliche Anwendungsfälle. Daher sollten Betreiber die Möglichkeit haben, unterschiedliche Speicher für kleinere oder größere Körnungen oder Zuschläge in das System zu integrieren. Diese Anforderungen machten ein Automatisierungssystem notwendig, das modular aufgebaut ist, um nachträgliche Erweiterung zu unterstützen und von Kunden intuitiv bedient werden kann.

Touchdisplay mit SPS-Funktion

Getec setzt bereits bei großen Anlagen auf Technologie von Eaton, daher war es für die Firma naheliegend, das Unternehmen auch bei diesem Projekt an Bord zu holen. Die Experten von Eaton schlugen auf Basis der Anforderungen geeignete Produkte vor. Den Kern der Elektronik bildet dabei das Kombigerät XV300 mit einer integrierter SPS-Funktion und einem bedienerfreundlichen Touchdisplay. Dieses ermöglicht eine intuitive Bedienung und eine effektivere Mensch-Maschine-Interaktion. Die hohe Systemleistung mit performantem Grafikprozessor erlaubt es, die Bediengewohnheiten vom Smartphone direkt auf die Mensch-Maschine-Schnittstelle zu übertragen. Letzteres ist ein großer Vorteil, da die Beton-Tankstelle für die Selbstbedienung durch den Endkunden vorgesehen ist. Im Zuge einer Smart-Factory-Potenzialanalyse für ihren Kunden KSB identifizierte die Managementberatung NEONEX Opti mierungschancen bei der Beschaffung der Lieferantendokumentation sowie der Erstellung von Unterlagen zur Qualitätsprüfung entlang der Supply-Chain. ‣ weiterlesen

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

NEONEX, Fabasoft Approve & KSB: „Win-win-win-Situation“ durch starke Partnerschaft

Signifikante Ressourceneinsparung bei Pumpenhersteller KSB

Beim Drive-in-System kommen insgesamt zwei Touchpads zum Einsatz, wovon eines an der Kasse des Baustoffhändlers angebracht ist. Dort können Kunden Art und Menge des gewünschten Betons auswählen. Daraufhin wird ein Barcode ausgedruckt, den die Kunden dann selbst an der Betonmischanlage einscannen. Somit ist dort kein zusätzliches Personal notwendig. Die Verarbeitung der aus dem Barcode ausgelesenen Informationen übernimmt das zweite XV300-Gerät. Dieses steuert außerdem die entsprechenden Antriebe und Ventile an.

Mit der Galileo-Software verfügt die XV300 zudem über eine intuitive Visualisierungslösung. Galileo ist dank umfangreicher integrierter Kommunikationsprotokolle kompatibel zu den meisten handelsüblichen Steuerungen. Die Programmierung der SPS basiert auf Codesys und dem internationalen Standard IEC61131. Hierfür stellt Eaton die Software XSoft-Codesys in Version 2 oder 3 zur Verfügung.

Die verschiedenen Steuerungskomponenten der Anlage von Getec werden über die scheibenmodulare I/O-Plattform XN300 angeschlossen. Diese kann in Kombination mit der XV300 individuell adaptierbare Systemlösungen bieten. Außerdem handelt es sich um ein kompaktes Gerät: Das Design der XN300 ermöglicht die übersichtliche Integration von bis zu 20 Kanälen in Push-In-Steckanschlusstechnik inklusive Statusanzeige auf nur 12,5 x 102 Millimetern Frontfläche. Neben diesen beiden Geräten sind in der Beton-Tankstelle außerdem noch Motorschutzschalter PKZ, Leistungsschalter NZM, Mess- und Überwachungsrelais EMR6 sowie Befehls- und Meldegeräte der RMQ-Reihe verbaut. Getec arbeitet mit der Firma Sonepar zusammen, um die Eaton-Produkte zu beziehen. Mit vier Zentrallagern sowie weiteren regionalen Lagern und mehr als 800 Niederlassungen in Deutschland kann der Elektrogroßhändler Bestellungen in der Regel schon innerhalb von 24 Stunden liefern. Technische Unterstützung holte sich Getec außerdem vom Eaton Solution Partner iSatt.

Erfolgskonzept Beton-Tankstelle

Dier erste Betonmischanlage zum Selbstabholen von Getec produziert bereits seit fünf Monaten erfolgreich, sodass das Unternehmen weitere Installationen des Systems plant. Die Einsatzmöglichkeiten dafür sind sehr vielfältig. So hinterlegt Getec in der Steuerung 99 verschiedene Betonzusammensetzungen. Allerdings nutzen Händler davon in der Regel nur eine kleine Auswahl, um sie ihren Kunden anzubieten. Sollten sich die Anforderungen der Baustoffhändler im Laufe der Zeit ändern, ist die Anlage problemlos erweiterbar. Dazu muss nur eine neue I/O-Scheibe montiert und die Anlage entsprechend neu konfiguriert werden.